アネスト岩田株式会社

未来をどこに置くか。 課題を共通言語で議論できる価値

事例

2023.08.30

株式会社カナエ

カナエは1956年設立。プラスチックフィルムを主体とした軟包装材料の加工・販売から始まった。以来半世紀を超えた現在は「包装材料」「包装機械」「包装加工」の総合力と、医薬品、化粧品、食品などさまざまな分野で培われたパッケージングの経験を活かして、顧客に「安全」「安心」をベースとした新たなパッケージソリューションの提案を続けている。写真はカナエ・神戸工場

「なぜ!?何故!?活動」とは製造現場に限らず品質向上、生産性向上、作業効率向上など、工場改革を行うために習得した手法をもちいて改善し続ける活動のこと。理屈は立派だが、従業員の一人ひとりが受け入れて実践しないと継続できない活動だ。続けないと効果も期待できない。この継続を実現しているカナエでは、どのようの経緯で安定期を迎えたのか探ってみた。

カナエの課題

生産効率の向上/中堅リーダーの育成/改善手法の習得/若手の活躍の場

カナエでは増加する発注に対応するため増産体制の実現を急務としていた。取締役会長 中澤孝さんが当時を振り返る。

「1990年代後半から2000年代にかけてのことだったと思います。生産性向上のためJMACの支援を受けて製造現場で『5S活動』をやることになりました。それが2年ほどで終わり、しばらくしてから今度は自走で『小集団活動』という名称で活動が始まりました。ただ、こちらも長くは続きませんでした。結局は、従業員がそれぞれに取り組んではきたけれど、それを現場でうまく適用することができていなかったのだと思います」

▲取締役会長 中澤孝さん

結果として自己満足な活動となってしまい、JMACへ協力を求めた。2005年、JMAC指導による「中堅社員教育研修」が実施された。

研修の目的は以下のとおり。

これらの基礎知識を習得し、改革活動推進の原動力にすることが最終目標で行われた。この研修の開催をきっかけに、教育研修の発展形として引き続きJMACも協力しながら2006年4月13日に「なぜ!?何故!?活動」と称した改善活動が正式にスタートすることになる。神戸工場長 林原一夫さんは、このときの手ごたえを記憶している。

「小集団活動は工場単位でチームを組んで活動していましたが、今振り返ると何も知識もない状態でやっていました。見た目でわかる小さな改善ですかね。たとえば工具が散らかっていると探すのに時間かかる。それなら工具棚をつくりましょう。そういうレベルでした。そこへJMACから作業の分析というものを教えてもらいました。この工程は何分何秒かかるなど、さまざまな角度からデータを取り、作業の質を調べます。実際にデータを取ってみると気づかなかったムダが数字として出てきました。見た目では問題なく流れているような作業でも実はムダがある。それは驚きというか、やっぱりプロに教えてもらわないとわからないなと私も含めスタッフも実感しました」

▲執行役員 神戸工場長 林原一夫さん

この指導は2007年3月までの1年間続けられた。具体的な活動内容は、JMAC同席の相談会での業務改善の手法や改善の方向性の指導。また、工場全従業員を対象にした「改善手法座学教育」を年2回実施。さらに4カ月ごとに活動の「中間報告会」「最終報告会」。これは本社関係者(顧問・監査役・生産統括)を招いて実施した。

2007年4月から自立活動を開始。その後約3年にわたって継続したが、2010年に再びJMACの指導を受けることになった。そのきっかけとなるエピソードを、当時を知る幹部のみなさんの記憶を頼りに会話形式で再現してみた。

──岡本社長(当時)

「『なぜ!?何故!?活動』をみんなよくやっているが、社内だけだとどうしてもぬるくなってくるような気がする。新しい人材も増えており、彼らにやる気という武器を与えてあげたい。成果にこだわるロス改善などへの取り組みも重要だ」

──栃木工場長(当時)

「活動時間が十分に取れていませんし、課長をはじめとする管理職の関わりが浅いです。とりあえずこなしているという状態が続いているように見えます。今一度、社員が奮起するような活躍の場面を企画することが必要だと思います」

──神戸工場長(当時)

「2006年当時の(JMAC指導による)活動を経験してないのは、若手だけでなく事務局、管理職にもいます。IE(Industrial Engineering:作業を科学的に分析することで効率を上げる)の視点や、分析の仕方、活動の進め方など、もう一度実践的な教育が必要でしょう」

活動自体は続いていたが形骸化しつつあった。実践のために活動のはずが、“活動のための活動”が続いていた。上席執行役員 生産本部長 笹野英治さんが補足する。

「このころ、神戸工場は2008年にできたばかりでした。新しく稼働したので当然ながら新入社員が増えてきて、上から下へ指導、教育をもっと充実させなければならない。そんな大事な状況で前回(2006年)に教えてもらったことを忘れたり、理解しきれていなかったりする中堅クラスが結構な人数いたことを記憶しています。だからこそ、もう1回仕切り直して支援してもらおうという動きになったのだと思います。ある意味では復習の意味もありました」

▲上席執行役員 生産本部長 笹野英治さん

こうして2011年、いわば「なぜ!?何故!?活動」の“セカンドシーズン”がスタートした。

主な活動は、JMACによる座学講座を復活。再指導(相談会)を受けてから約4年6ヶ月間に相談会の運用形態を変更しながら相談会の頻度を減らし、自立すべく確認会の頻度を増やしていった。さらに社員が奮起するような活躍の場も設けた。発表会の開催を定期化(おもに5月、11月)して、2012年5月からは発表内容を評価して成果のあるチームを表彰する制度を開始した。

こうしたテコ入れを続け、2017年から再び自立活動を開始。今度は形骸化せず現在まで実のある活動が続けられている。この活動が続く理由を聞いた。

「工場幹部の関与をはじめ、毎月の進捗確認会と進捗の滞ったチームへのフォローアップ会議により、工場全体での取り組みとして活動が根づいたことが大きいと思います。また、発表会で社長賞、生産本部長賞、工場長賞が表彰されるなど、成果を上げたチームが取り組みを経営層に直に評価される点も従業員のモチベーションに影響していると思います」(林原さん)

実のある活動を続けることでメリットも大きい。神戸工場 技術部長 福喜多和人さんも絶賛する。

「プレゼンやPC操作のスキル向上、モチベーション向上、社長賞受賞の誇りなど、メリットはたくさんあります。なかでも人材育成へ大きく影響していることに注目しています。とくに現場を管理する若手を指導する立場のリーダー的役割を持つ人材育成ですね。彼らにはさまざまな役割があり、目配りや気配り、機転が求められます。そんな重要なポストの人材育成に非常に貢献できています」

▲神戸工場 技術部長 福喜多和人さん

セカンドシーズン絶賛継続中の原動力を担っているのは、年2回開催される発表会だ。部署ごとにチーム表彰を開始したのは2012年からだという。

「発表会によって改善に対する意欲が向上し、活動が継続していくものとして根づいたと考えています。現場からは次はあれをやりたい、これをやりたいなどの意見も自然と出るようになり、『なぜ!?何故!?活動』を利用して、現場がやりたいことを実行しているように思います。『次は社長賞をとる』など、現場の自主的な活動に根づいたと思います」(笹野さん)

JMACの支援について、どのような印象や感想を持ったのか聞いてみた。

「感覚的な改善ではなく、論理的に分析することで現状を正しく把握し、効果のある改善策を見出すことを学びました。テーマの選定と現状の分析が重要で、改善に妥協と終わりはなく、目的を明確にしてスピード感を持って取り組むことも勉強になりました。JMACコンサルタントの伊庭さんは、作業工程を説明した時点ですぐにムダがいくつも頭に浮かんでいるようでした。それで、その作業はなぜ必要なのですか?と、ことごとくムダを指摘され、皆がいろいろと言い訳するのですが、勝てる気がしませんでした(笑)」(林原さん)

最後に今後の展望、将来のイメージを代表取締役社長 樋高成憲さんが語る。

「活動の継続はもちろんですが、この先、少子高齢化による労働人口の低減により、弊社が理想とする人材の確保が難しくなることが予測されます。この活動によって在籍する従業員の育成を図って現場力を上げることと、弊社は受託包装であるため、多岐にわたる包装形態に対応しなければならないことから、作業者全員が正しいライン作業分析ができ、常にECRSの観点で改善が実行されている状態になればと思います。今後もこの活動を継続し、法令の遵守はもとより、お客様の製品の品質を守り、使用者の安全とお客様へ安心を提供し、どこよりも生産性を高めて、お客様と当社のさらなる成長、信頼される工場を目指していきます」

カナエの「なぜ!?何故!?活動」のセカンドシーズンは、まだまだ続く。

▲代表取締役社長 樋高成憲さん

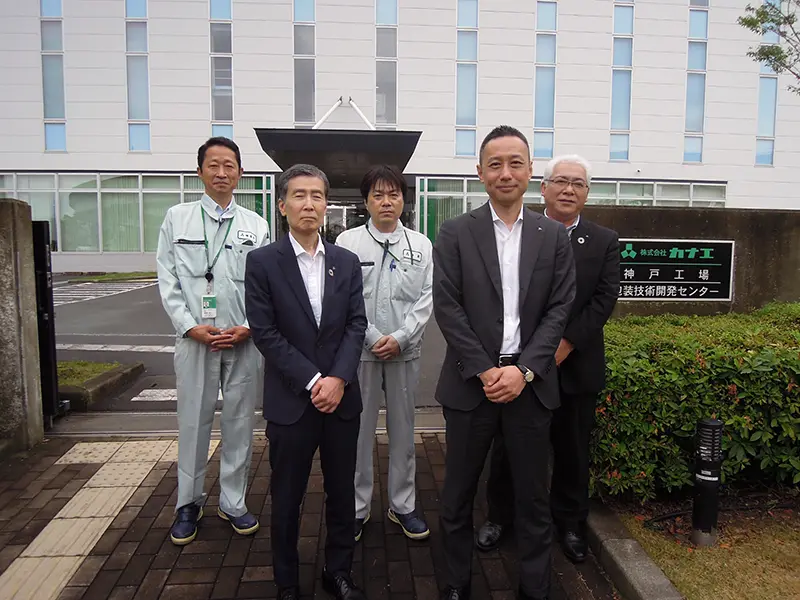

▲カナエ・神戸工場の前で

取材で訪ねた日、神戸工場では注目の「なぜ!?何故!?活動」発表会が行われていた。どのような様子なのか、見学させてもらった。

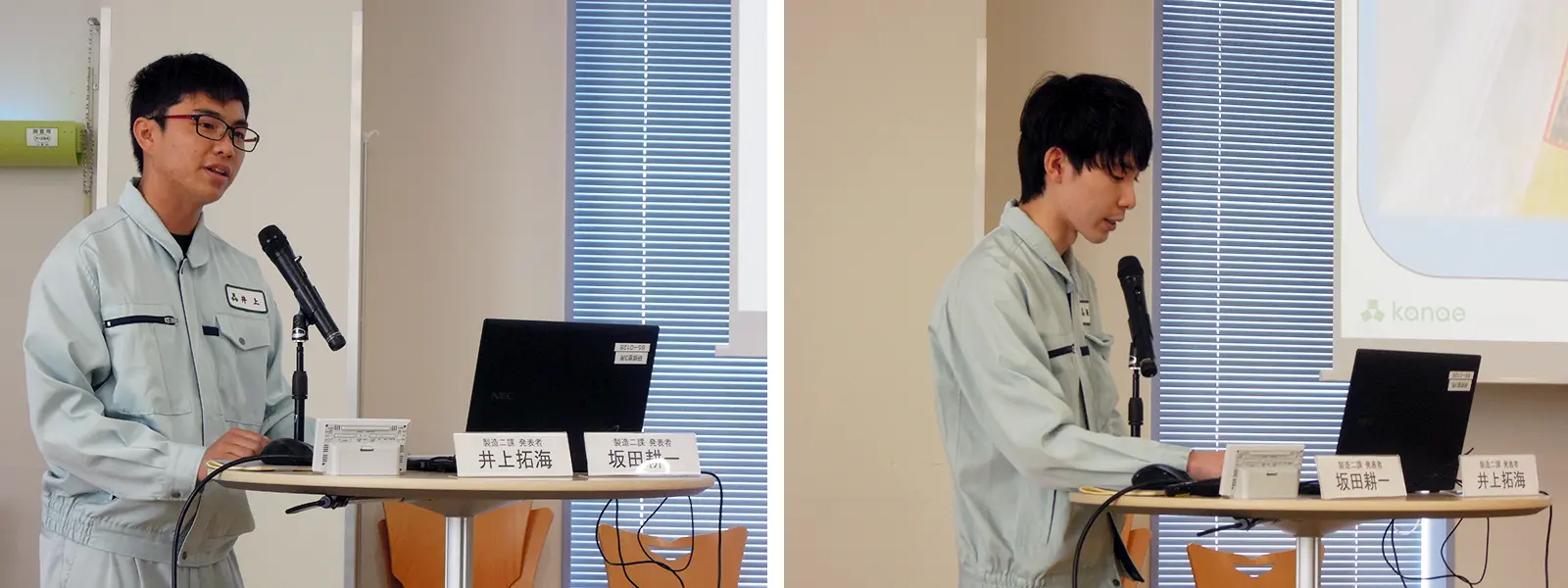

▲「なぜ!?何故!?活動」発表会(2023年5月30日)

会場は工場の食堂。スケジュールは13時開会で休憩をはさんで16時30分に閉会。発表は予選会を勝ち抜いた5チーム(発表順:製造二課、製造一課、管理課、製造三課、製造四課)。1チームの発表の持ち時間は約20分。質疑応答で約5分。発表する1チームの構成は支援者、リーダー、発表者の3つの担当に分けられており、発表者とリーダーが兼務することも可。支援者はチームの部署の上司になる。そのため4〜10名でチームを構成する。もちろん発表グループの背景には同じ課の協力者がいる。

すべての発表を終えて16時すぎに成績発表が行われる。表彰は「社長賞」「生産本部長賞」「工場長賞」の3つ。

会場の食堂は来賓者を交え、従業員でほぼ満席。工場稼働の傍らで開催されるので、もちろん全社員ではないが、強制参加でもないのにたくさんの従業員が集まった。これだけでも注目度の高さがうかがえる。

▲製造二課の発表

▲製造一課の発表

▲管理課の発表

▲製造三課の発表

▲製造四課の発表

▲従業員からの質疑応答も

13時10分、製造二課から発表スタートし、発表を終えると来賓からの感想が贈られる。

みんな緊張感のある表情でマイクの前に立ち、堂々とスピーチを披露した。自分たちの部署でできることはないか、気づいたことはないか、他部署との連携でさらに良くなるのでは、といった視点でまとめた内容。プレゼンテーション資料もわかりやすく、見やすく、誰かに伝えるためを意識した演出、表現、構成。聞く人のことを意識した優しいプレゼンテーション。

見ている側にとっては飽きずに見続けられた。見学している従業員から質問の手が挙がったり、メモを取る人がいたり、会場が盛り上がるほど、全体の意識の高さを肌で感じられた。

さて、気になる表彰の結果だが、社長賞に管理課、生産本部長賞に製造四課、工場長賞に製造一課が選ばれた。

▲「社長賞」管理課

▲「生産本部長賞」製造四課

▲「工場長賞」製造一課

発表も終わり、来賓による総評で締めくくられ、盛況のうちに幕を閉じた。さっそく、受賞者インタビューにも協力してもらった。

▲桑原朋子さん(左)と妻鹿友紀さん

資料づくりでチームを支えた桑原朋子さん

「念願の社長賞を受賞して嬉しいです。管理課は生産部門に比べると効果や成果が数字で表すことが難しい部署です。それでも私たちなりに知恵を絞ったことを評価してもらって励みになります。この喜びを糧にして今後も改善活動に力を入れてがんばっていきたいなと思っています。自分の仕事を“自分事”としてとらえる。この活動を通じてそんな視点で取り組むようになりました。連覇をねらいます(笑)」

支援者の立場でチームを指導した妻鹿友紀さん

「みんなが良い視点を持って取り組んでくれました。この活動の良い点は、問題点をきっちり見つけるところ。実践してみるとそういう視点が養われます。それと改善のプロセスが大事です。問題点を見つけて、それをどういう風に改善していくのか。最終結果を出すまでの過程をちゃんと経験するということは、非常に従業員の力にもなっていくと思っています。みんなはこう考えるようになったのかなって良い雰囲気を感じますね」

▲秋山貴也さん(左)と中道伸也さん

マイクの前に立った中道伸也さん

「社長賞をねらっていたのでちょっと悔しいですね(笑)。活動をやってみて、初めて見えないところや、気づかないところが見えてきたということがあって、それは発見でした。この活動を続けることによって、発表会のあるなしに関わらず、問題点を見つける意思、覚悟がついたというのはあります。今回が終わりではなく続けることで斑点があるのだと思います」

温かく見守った支援者の秋山貴也さん

「生産本部長賞の感想はやったぁって感じですかね(笑)。この活動の意義は系列、連携を良くするところ。問題を見つけるためのきっかけです。今回発表したことでいえば、この問題は大きな問題に取り組んだことで、さらにステップアップができたと思います。この取り組みの成功をきっかけに次の問題へ、次の問題へと移り、最終的に懸案だった大きな問題の改善につながればよいと思います。同じ課の従業員も見に来ていたぐらい注目の案件だったので、結構盛り上がったと感じました」

▲川口祐介さん(左)と更谷文彦さん

前を向いたスピーチが堂々としていた更谷文彦さん

「私としては予選落ちもあり得るぐらいの取り組みの経過だったので本選で賞をいただけて素直に嬉しいです。私の課は部屋が区切られており、同僚との交流が難しい仕事場になっています。そこへこうした取り組みをすることでコミュニケーションを図れますし、その他の作業についても円滑に進めるようになりました。そういった効果もこの活動をしていて良かったことだと思います。今回、発表まで無事にやり終えたことは自分にとってすごい自信になりましたし、この経験を後輩への指導にも活かしていこうと思います」

支援者としてチームを支える川口祐介さん

「そうですね。課として(生産品の)繁忙状態の中で、更谷くんはじめメンバーが一致団結して、こんな素晴らしい改善活動していただけたこと、工場長賞をいただけたこと、たいへん嬉しく思います。この活動は、小さいことから大きなことまで、さまざまな改善がありますが、先を見越して少しずつでも改善していくことが大切です。それと感じるのは、本当にムダはないのかなという点です。メンバーが見つけ取り組んだこと、努力は必ず報われるということです。やりがいにつながりますよね

やりきったという満足感がにじみでるような清々しい笑顔で回答してくれたみなさん、ありがとうございました。

「なぜ!?何故!?活動」は今後もより大きく発展しそうな予感が十分する。なぜなら彼らはやる気という武器を手に入れているからだ。

改善活動の途中で「ぬるく」なって、霧散しかけたことがありました。しかし、「この状態はまずい」と感じて経営者は常に危機感を抱いており、風通しの良い風土を大事にすることで、活動自身を成長させ、現在まで進んできました。改善内容も過去の類似テーマだけでなく、SDGsを念頭に置いた取り組みなど工夫が必要なものにも挑戦し、その姿勢を高く評価されるなど、活動の発展も感じました。生産性の向上はもちろん、今後は社内の枠を越えた、他社との改善交流などを通じて、さらなるレベルアップが期待されます。

生産革新コンサルティング事業本部

シニア・コンサルタント

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。