アネスト岩田株式会社

未来をどこに置くか。 課題を共通言語で議論できる価値

事例

2015.02.26

富士電機株式会社

富士電機株式会社 松本工場に2010 年工場長として赴任した、電子デバイス事業本部 生産統括部 松本工場長 安部 浩司氏は、忙殺される日々の業務の中で、仕事が属人的になっていることを懸念し、間接部門の「業務品質向上活動」に動き出す。2S(整理・整頓)から始まったこの活動は、自分達の業務はどうあるべきかをメンバー自身が考える活動へと進化した。活動へのトップの関わり、メンバーの意識、行動の変化などをお伺いした。

富士電機株式会社(以下富士電機)は、古河電気工業とドイツのシーメンス社の資本・技術提携により1923 年に創業した企業である。創業から電気、熱エネルギー技術の革新を追求し続け、産業・社会のインフラ分野を中心に、安心・安全で持続可能な社会の実現への貢献を経営の軸としてきた。

富士電機株式会社(以下富士電機)は、古河電気工業とドイツのシーメンス社の資本・技術提携により1923 年に創業した企業である。創業から電気、熱エネルギー技術の革新を追求し続け、産業・社会のインフラ分野を中心に、安心・安全で持続可能な社会の実現への貢献を経営の軸としてきた。

現在では、電気、熱エネルギー技術をコアに「発電・社会インフラ」「産業インフラ」「パワエレ機器」「電子デバイス」「食品流通」の5 つの事業を柱とし、製品の展開エリアは52 ケ国、製品数は29 万点を超えている。それに伴い、社員数は海外合わせ2 万5 千人を超え、売上7599 億円(2013 年度実績)に上る企業グループへとその規模を拡大してきた。

同社において、パワー半導体の研究開発・生産技術で世界各拠点をリードしグローバルマザー拠点の役割を担っているのが松本工場である。その松本工場に2010 年4月工場長として赴任したのが、電子デバイス事業本部生産統括部 松本工場長 安部 浩司氏である。

安部氏は、就任当時の松本工場の間接部門を見て「製造現場ではいろいろな改善をしていましたが、間接部門では部分最適で、仕事の仕方も属人的になっていると感じました」と語る。工場なのになぜ間接部門なのか、実は安部氏は前任の株式会社北陸富士(現富士パワーセミコンダクタ株式会社 北陸工場)において、経営者として工場の2S 活動を全社展開し、間接部門でも2S 活動から業務改善活動へと活動を進化させた実績があった。

「前任の工場へは間接部門の2S 活動を始めたころに赴任し、面白い活動をやっているなと思いました。製造現場では5S は当たり前ですが、間接部門には、改善活動でなかなか定着するものがなく、整理整頓という基本の分かりやすさと全員で活動する点が間接部門にも馴染むと思いました。松本工場でも同じ活動で『○○さん"しか"できない』から『誰"でも"できる』という仕事の仕方に変わって欲しいという思いで、支援をしてくれていたJMAC の芝田さんに声を掛けました」(安部氏)。

2010 年6 月から診断を始め、同年10 月間接部門を対象にした「業務品質向上活動」がスタートした。

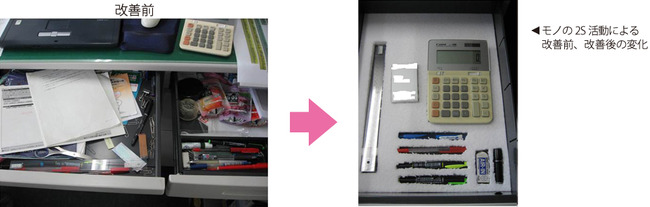

チーフ・コンサルタト 芝田 邦夫は当時を振り返り「診断時の間接部門は、机の上、引出しの中、キャビネ全てが雑然としていました。そこで、2Sの必要性を感じました。2S は『要るモノ』『要らないモノ』を区分けし、要るモノはどこに何があるかを明確にします。ただモノを分け、置き場を決めるだけでなく、本当に必要なモノを見極め、使いやすいようにする仕組みを構築する考え方を身に付け、従来の見方を変える活動でもあります。モノの2S から発展し、書類、電子データなど情報の2S も行います。

情報の2S は、属人化している情報が誰でも見えることでメンバーがお互いの業務内容や業務の仕方を知ることを目的の一つにしています。そのため第1ステップは『モノの2S(整理整頓)活動』、第2ステップは『情報の2S(ファイリング)活動』とステップ化して順を追った活動としました」と語る。活動は課長職以下の事務所のメンバーで構成され、モデルチームが先行して活動の見本を作り、その後の横展開で全職場を対象として進めていった。

生産統括部 松本工場 チップ製造技術部 製造技術課長 毎熊 健氏は「私の部門は製造ラインで出る不良に対して、再発しないよう日々、工程管理などを見直し品質改善を行っています。当初はそういった通常の業務との違いが理解できませんでした。ただ不良への火消的な対応が多かったので、現場への改善提案が必要だとも思っていました」という。

生産統括部 松本工場 チップ製造技術部 製造技術課長 毎熊 健氏は「私の部門は製造ラインで出る不良に対して、再発しないよう日々、工程管理などを見直し品質改善を行っています。当初はそういった通常の業務との違いが理解できませんでした。ただ不良への火消的な対応が多かったので、現場への改善提案が必要だとも思っていました」という。

松本工場 総務部 経理課長 山下 和浩氏は「以前にも社内で同じように<改善活動がありましたが、全員活動ではなかったので、プロジェクトが終わると活動も終わり継続性がありませんでした。最初はメンバーからも業務の負担が大きくなるという声がありました。ただ経理は専門性が強く属人的になりがちです。残業時間が多いことや納期を守らなければならないプレッシャーを皆が感じていました」と振り返る。そして、現在事務局の生産統括部 生産企画部 担当部長 山口 武氏も活動当初を「間接部門は直接部門のサポート役で様々な業務が発生しますが、元々雑務も多いため、効率を上げるということに結びつけて考<えることがありませんでした」という。現場には危機感や課題意識はあるものの、日々の仕事に忙殺されていたのだった。

現在事務局の生産統括部 生産企画部 SC 改革課長 小山 勉氏は「チームによって活動に対する温度差やアウトプットのバラツキは確かにありました。ただ、工場長のブレないリーダーシップとチームへのサポートがありました。そして芝田さんは我々の考えを受入れてくれたうえで的確なアドバイスをくれて熱意ある指導をしてくれました。メンバーはとにかくやってみようと動きだし、少しずつ成果となって表れてきました」とトップの関わりの重要性も指摘する。

安部氏は3ケ月に1度の診断には必ず参加し、検討会の場にも時間が許す限り顔を出して現場の進捗をしっかり把握している。

当初メンバーの不安に対して、「とにかく信じてやってみて欲しい」という安部氏の言葉からスタートした本活動だが、次第にマネージャーや、メンバーの意識や行動に変化が表れ始めた。そして徐々に業務に関する定量的な成果も出だした。約半年後の2011 年4 月時点、「モノの2S 活動」では不要物を徹底的に排除した結果、廃棄物は26 トンに及んだ。また「情報の2S 活動」では紙ファイル6486 冊を廃棄、削減率は86%、電子データは1 テラバイトの削減に繋がった。

そして、活動を通じチーム内の情報共有、業務内容の共有化が進むことで、メンバーには余力も生まれ、業務工数の削減やリードタイム短縮などの効率化も進んで行った。

安部氏は「活動でペーパーレスの定着や、残業時間の減少、意識や行動の変化など一定の成果が出ました。しかし、ここまでは当たり前レベルです。1 年位活動を続けると、もうトライアルのテーマがないというチームもありました。もっと自分達で考えるような活動へと質を上げていきたいと芝田さんに相談しました」という。

芝田は「これまでの活動でチーム内の業務の共有化、組織での問題解決など、コミュニケーションが良くなり改革へのベースは出来たと思いました。活動の質を上げるためには、マネージャーがもっと変わることが求められ、そして一人ひとりがプロスタッフとして何をすべきかを考える力をつけることが必要と考えました。そこで、マネージャーが中心となって自分の部署における業務の"あるべき姿"を描いて、現在とのギャップを埋めるために業務を見直し業務内容を変えると共に、個々のスキルを向上させる、そんな改革活動が必要だと提案しました」と語る。

活動は、第3ステップ「自部門の業務改革」、第4ステップ「関連部門連携による業務改革」とテーマをステップアップしていった。

マネージャーを中心に考えられた"あるべき姿"は、安部氏の承認を得られるまで、繰り返し打合せが重ねられていった。安部氏は「"あるべき姿"を描くまで、早いチームで3ケ月、1年掛かってOK を出したチームもあります。それだけ真剣に、スローガンではなく地に足の着いた自分達の"あるべき姿"を考えて欲しいと思いました」という。そしてマネージャー層も納得感のある活動で成果を実感していった。山下氏は「今まで自分達の本来の役割を考えたことはありませんでした。存在意義や付加価値、質ってなんだと自分達に問いかけ何回も議論を重ねる中で、仕事に対する考え方自体が大きく変わりました。"あるべき姿"を描くことも大切ですが、そこにどれだけ近づきたいか自分達の本気度が問われると思いました」部門の方向性がはっきりし、属人化からサポートし合え、工場に貢献する業務を実施する組織へと変わって行ったという。

本来の目指す姿に近づいてきているというのは毎熊氏だ。「今まで不良の火消しをすることが自分達の役割だと思っているメンバーが多かったと思います。真のサポートの姿は何かと考えました。業務に対する意識が変わり、仕組みも変えて、現場と解決のコミュニケーションを取りながら予防対策が打てるように変わっていきました」(毎熊氏)

本活動は2012 年から開発部門にも展開され、電子デバイス事業本部の全体活動として展開している。

本活動は2012 年から開発部門にも展開され、電子デバイス事業本部の全体活動として展開している。

2013 年からは、富士電機の全社活動として始まった「Pro-7 活動」の一環として本活動の内容を継承し、海外にも活動範囲を拡大した。海外での展開に関して、松本工場生産企画部 SC 改革課 早川 文吾氏は「『Pro-7』の活動となり海外にも展開を始めていますが、国民性を理解し、モチベーションがどこにあるのかを探りながら推進しています。ローカルのマネージャーの理解はまだこれからの課題です」という。

芝田は「間接部門のスタッフは言われたことを忠実に実行することは優れています。しかし、グローバル展開をしている富士電機さんにおいては、海外スタッフと連携していくためにも、自ら考えて、行動できるスタンスが必要不可欠です。元々優秀な皆さんですので、それを最大限発揮するポテンシャルはあると思います」と役割の幅の広がりも示唆する。

2010 年からの活動を振り返り、及第点を付ける安部氏だが「メンバーは意識や考え方が変化し、行動も変わってきており、期待以上に成果を出してくれました。しかし、他の企業が行っている改善活動(QC 活動)に比べるとまだまだ差があると思います。全国のトップレベルと戦えるレベルに活動を高め、全富士電機のモデルになるくらい成長して欲しいと思っています。そのためには、プロスタッフとして何をすべきか、マネージャーだけでなくメンバー全員にそういう意識を持ち続けてもらいたいと考えています」と世界拠点のモデルとなるような活動を目指している。

「楽しくアウトプットを出す挑戦をして欲しい」とも語る安部工場長を中心に、富士電機松本工場の間接部門における業務品質改善活動は、更なるステップアップを目指し挑戦し続けている。

富士電機では、「あるべき姿」を目指した活動を今は行っていますが、その前には2Sを基本としたステップ活動を2年ほど実施しました。当初は活動に対する温度差がありましたが、工場長のブレない信念もあり、徐々に全グループが活動に対して真剣に徹底的に取り組み、大きな成果を出してきました。だからこそ、管理職を含め多くのメンバーの考え方や行動、職場内のコミュニケーションが変化し、あるべき姿を狙えるようになったのです。職場の改革を実施するためには、まずは基本的な活動を徹底して行い、土台をしっかり固めることが重要です。

生産革新コンサルティング事業本部

シニア・コンサルタント

設備の極限活用を目指す「TPM」を中心に「5S活動支援」「作業性改善」など工場の生産性向上、コスト低減を中心にコンサルティング活動を行っている。

5S支援は工場の生産現場にとどまらず、事務間接部門に対するコンサルティング、教育も数多く手掛けている。その経験を活かし、通信教育のテキストも執筆している。これまでの担当業種としては、食品系、装置系、加工組立系(機械加工、電子部品)など幅広い経験を有している。また、ISO9001、OHSAS18001導入支援による品質、安全に関するマネジメントシステムに関しても支援を行っている。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。