アネスト岩田株式会社

未来をどこに置くか。 課題を共通言語で議論できる価値

事例

2020.10.27

コニカミノルタテクノプロダクト株式会社

TPMで取り組むロス防止にうまくIoTやデジタルツールを活用しているコニカミノルタテクノプロダクト。ポイントは「デジタルとアナログの融合にある」という同社の取り組みとは。

経営ビジョンとして掲げる『「稼ぐ会社!」ヘルスケア製品の世界No.1生産工場になる!』を実現させるには、従業員一人ひとりが創造力を発揮し、いきいきと働ける職場環境が必要である。働き方改革を推進するためにも、TPMによるロス削減は不可欠だ。

TPM(Total Productive Main-tenance:全員参加の生産保全・全員参加の生産経営)は利益を妨げるあらゆるロスを排除し、ロスを未然防止する仕組みづくりに全社を挙げて取り組む活動だ(同社では全社活動のManagmentにTPMを位置付けており、「Total Production Management」としている)。このような生産システムの効率化に取り組むうえで、IoT化やデジタルツールの導入は工数の削減やロスの「見える化」などに大きく寄与する。多大なコストをかけなくても利用できるデジタルツールの選択肢は広がっており、TPMなどの改善活動にどう取り入れられるのか、検討している企業も多いだろう。

デジタル化を「推進ありき」ではなく、課題に対してどう活用するのか、目的意識をしっかり持つことが重要だ。それはTPMの進捗を大きく左右するポイントとなる。

「ロスを削減して捻出した時間を、新しい価値を創造する業務に使いたい。デジタルツールはロス削減を手伝ってくれるパートナーという位置づけです」、そう話すのはコニカミノルタテクノプロダクト取締役生産技術部長の本田哲さんだ。

前列左:本田哲さん(取締役 生産技術部長)、右:長谷川政美さん(経営企画室担当課長)、後列左:増茂信明さん(生産技術部第3技術グループ 担当係長)、中央:山田照男さん(同グループ)、右:今泉康司さん(同グループ グループリーダー)

同社は"人づくり"の一環としてTPMに取り組み、デジタルツールを効果的に導入してきた。コニカミノルタグループ全体でこれまでアナログで行っていた部分をデジタル化し、生産性改善につなげる「デジタルマニュファクチャリング」を推進していることが背景にある。しかし、コニカミノルタテクノプロダクトが目指すのは経営方針に掲げる「No.1に拘り、活き活きと働く人財・個が輝く職場」の実現であり、決してIoTありきではない。

医療機器のデジタル化が加速し、生産体制も従来の人組み立て型から設備型へ移行する中、2013年TPMはキックオフした。ロスを未然に防止する仕組みと全員が参加しやすい組織・環境をつくることを目的に、全社を挙げて展開。生産現場だけではなく、管理・間接部門においても同時進行でTPMを推進し、全員で会社を変えていこうという機運を高めていった。

管理・間接部門のTPMは、生産現場に対する情報やサービス機能の充実を通し、経営体質の強化につなげることを目指す方向とした。経営企画室担当課長の長谷川政美さんは「管理・間接部門のTPMは取り組む価値が高く、会社の利益に大きく貢献できると考えていました」と話す。

管理・間接部門のTPMで取り組んだ一つの具体例が「巻紙分析」だ。総務人事や経理など業務部門単位でサークルをつくり、業務内容や工数を細かく書き出し、帳票類の現物や業務担当者以外の人のコメントなどを大判の模造紙に整理していく。そうすると、メンバー間でも共有できていなかった事項や無駄な作業が「見える化」され、削減すべきロスやワークフローが明確になっていった。

管理・間接部門のTPMで取り組んだ一つの具体例が「巻紙分析」だ。総務人事や経理など業務部門単位でサークルをつくり、業務内容や工数を細かく書き出し、帳票類の現物や業務担当者以外の人のコメントなどを大判の模造紙に整理していく。そうすると、メンバー間でも共有できていなかった事項や無駄な作業が「見える化」され、削減すべきロスやワークフローが明確になっていった。

一方、コニカミノルタグループでは2017年、働き方改革の手段の一つとして、RPA(Robotic Process Automat-ion)を活用することが方針として打ち出された。「個人の経験に頼りすぎる"依存リスク"から脱し、付加価値が低いのに時間ばかりかかっている業務を変革すること。そして新たに創出できる時間を本来やるべき業務にあてることが、RPA導入の基本的な考え方でした」(本田さん)

このとき、コニカミノルタテクノプロダクトではTPMの巻紙分析で「ムダ取りすべきワークフロー」が事前に見えていたことが功を奏した。「進んでいくデジタル化の波と、巻紙分析のアナログ的な活動がうまくマッチングしたことで、非常に意味のある結果を出せるようになりました」(同)

またRPA導入の社内トレーニングや研修を行うだけではなく、RPAをどう使うのか、部門ごとにメンバーが自ら検討、決定するなど自律的に推進。結果、「単なる自動化」ではなく、目的意識を持った「あるべき自動化」としてRPAを活用する方向性を定めることができた。TPMでの地道な巻紙分析があったからこそ、RPA導入で生産性改善に大きな花を咲かせられたと社員の多くが実感しているのだという。

具体的に経理グループの例で見ていこう。まず経理業務の「あるべき姿」として、「データ作成に時間を取られない」「必要な情報は関係者に自動的に共有されている」「本来経理が行うべき分析業務に注力できている」の3つを設定。業務工数の棚卸しをしたところ、「SBU(Strategic Business Unit/戦略的事業単位)別損益一覧表」作成業務にもっとも時間を費やしていることが判明した。

そのため業務フローを再確認して課題を発見。そのうえで、人の判断・確認が必要な業務は何か、RPAを導入して軽減できる作業は何かを検討していった。

その結果、月8時間を要していた業務は1時間となり、年間では84時間を削減することができた。このことで資料提供の迅速化が可能になり、分析などほかの価値ある業務に時間を費やせるようになったという。また業務の標準化も進み、担当者でなくても対応可能になるという効果もあった。

さらに経理部門の「あるべき姿」に掲げた分析業務に注力するため、データ分析やビジュアル化作業が簡単・スピーディーに行えるBI(ビジネスインテリジェンス)ツール「Tableau(タブロー)」を導入。製造原価の多角的な「見える化」が可能になったため、各部門で行われていたグラフ作成の作業がなくなり、データの共有が迅速かつ容易になった。このことでも毎月4時間、年間48時間の業務時間削減が実現できている。

経理部門でのTPMについて語る管理部経理グループの大島柔恵さん

省エネ対策でもデジタルツールの導入が功を奏した。コニカミノルタテクノプロダクトは以前から省エネ設備導入や、休日の生産ライン停止など一般的な省エネ施策に取り組んできたが、近年は効果が見えず手詰まり感があったという。

省エネ対策でもデジタルツールの導入が功を奏した。コニカミノルタテクノプロダクトは以前から省エネ設備導入や、休日の生産ライン停止など一般的な省エネ施策に取り組んできたが、近年は効果が見えず手詰まり感があったという。

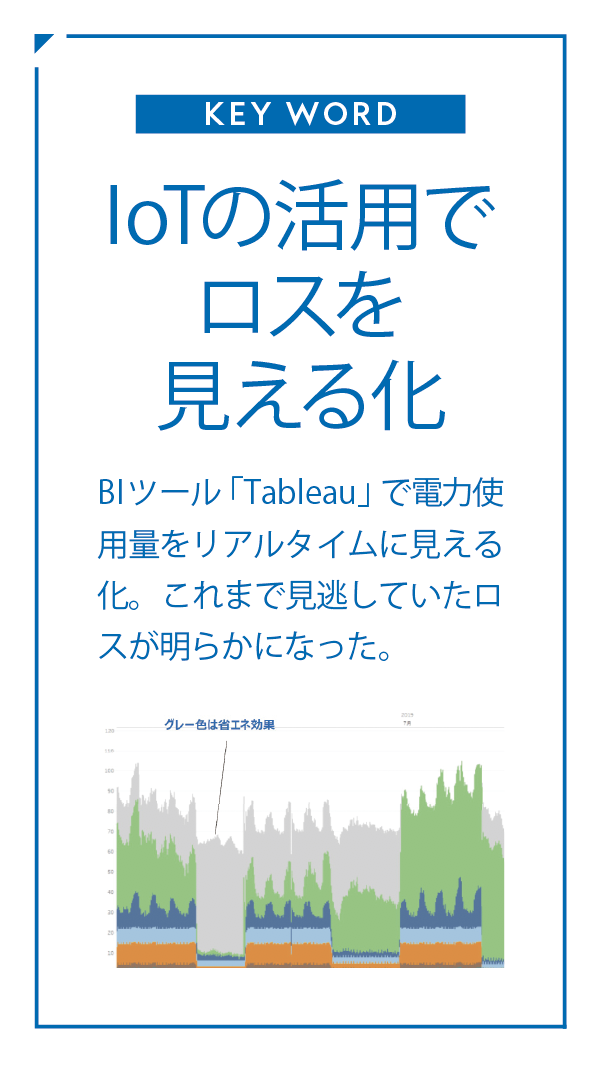

そこで新たな手法として、クリーンルームや空調機などにIoTツール(センサー)を設置し、データを収集して運転状況を把握。収集したデータをここでも「Tableau」を使って可視化し、ムダはないか分析することとした。

すると、今までわからなかった生産工程の消費電力や省エネ効果がリアルタイムに把握可能に。たとえばクリーンルーム内では冬季であっても冷房運転や除湿が行われていることがわかり、このムダを省く対策を打つことができた。省エネ対策はすべてやり尽くした、と思われていたのにもかかわらず、クリーンルームの空調電力は約30%も削減。客観的な実測データによって「思い込み」があったことが明らかになったのだ。

大幅な効果が得られた結果、「まだまだ省エネ対策を打てるところがある」として省エネ推進強化だけではなく、社員のモチベーションにもつながった。

クリーンルームの電力使用状況を分析することで一層の省エネ化を実現した

2019年度の経営方針は、デジタルマニュファクチャリングの推進による「生産技術力強化」、RPAなどITツールの徹底活用による「間接業務の効率化」に加え、「No.1づくり」の推進による「人財力強化」を掲げている。

2019年度の経営方針は、デジタルマニュファクチャリングの推進による「生産技術力強化」、RPAなどITツールの徹底活用による「間接業務の効率化」に加え、「No.1づくり」の推進による「人財力強化」を掲げている。

「No.1とは社員一人ひとりの強みのこと。強みなんてない、という謙虚な人もいますが、自分の強みを3つ組み合わせてできるNo.1でもいいんです。その強みは課題を解決することで価値を生み、コニカミノルタの経営理念"新しい価値の創造"にも通じます」(長谷川さん)

とはいえ、会社が目指す姿を全社員に理解・定着させるのは早急に成し遂げられるものではない。そこで同社では、2018年から1年ごとに「No.1の推進」が図られるようロードマップを立てた。2018年を認知段階として、2019年は新しい価値の創造という経営理念を具現化するために「No.1に拘る」ことを理解する年とし、一人ひとりが「No.1の宣言」を行った。そして、2020年には応用(No.1の発揮)、行動、定着を目指している。

一方、労働生産性を向上させていくためには、従業員一人ひとりが変化に追従し、成果を発揮し続けることが重要だ。そのためには会社として教育を提供するだけでなく、自己投資を惜しまず自ら変革にチャレンジする人を後押ししていく観点を大事にしている。具体的には、一般職と管理職を対象に自己啓発支援制度を創設し、講習会費などの大半を会社が補助するようになった。

「自分は何でNo.1を目指し、どのような人となるのか、各自が自己宣言を行い、そのためにそれぞれが自己啓発していく土壌をつくっています。個の集結がNo.1を実現するのです」(長谷川さん)

2019年は時間単位の有給休暇取得制度創設や、年間休日数の増加も図っており、働き方改革も着実に進んだ。2020年度からは年間休日が従来の120日から125日に増加する。

これらの「人財力強化」を可能にしたのは、まさにTPMに取り組んでロスを削減し、時間を創出できたからこそ。取り組んだ改善の事例は社内外の発表会で表彰され、評価を受けていることがA社員のモチベーションアップにつながっている。

一方、生産活動を続けている限り、ロス対策に終わりはない。コニカミノルタテクノプロダクトはこれからも、TPMを通じて課題解決に取り組み続けていく。

費用対効果の大きいデジタルツールが増えましたが、導入ありきではなく、目的達成のためにどう使うかを精査しなければなりません。この点をふまえ、生産現場はもちろん管理・間接部門のロスを削減し、高価値で創造的な業務への人材配置、業務標準化による生産体制安定化などを実現させたコニカミノルタテクノプロダクトさんの活動は参考になります。

TPMコンサルティング事業本部

チーフ・コンサルタント

大学卒業後、電気メーカーの生産技術者を経てJMACのコンサルタントに。生産戦略、生産方式、設備管理を専門領域とし、国内・海外の製造業において生産性改善、コストマネジメント、不良削減、在庫削減、リードタイム短縮など数多くのプロジェクトを支援。 現在、高度設備保全技術の研究及び設備保全業務のDXについて取り組んでおり、関係執筆も多数。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。