2026年のdX!日本製造業の「真の再生」を懸けて

生産・ものづくり・品質

製造業の直接材(製品を構成する、原料、材料、部品、加工品、組立品)の取引先については、多くの企業が何らかのサプライヤー評価を行っていると思う。しかし、その評価結果を調達カテゴリー戦略、サプライヤー戦略などの、調達戦略にうまく活用している企業は、決して多くないと感じている。

調達セミナーの講師をした際に、「サプライチェーンを強化するには、サプライヤー評価や、製品戦略、調達市場動向などの社内、社外情報の収集と分析に基づき、カテゴリー(調達品目グループ)別に強化目標を設定することが重要だ」と話をしたところ、参加されてた自動車部品企業の新任バイヤーから、「調達戦略立案のために、サプライヤー評価や、必要な情報の収集、分析、目標設定を行うなんて当たり前のことですよね」と質問された。

その際、私は、「カテゴリー別に強化目標を設定していない企業は意外と多いですよ。会社に戻ったら確認してみてください」と答えた。後日その企業にコンサルティングに伺う機会があり、その担当者と会うことができた。公開セミナーの際の話を覚えていたようで「実はサプライヤー評価は行っていましたが、カテゴリー別の強化目標の設定、それを達成するための調達戦略の立案と実行の徹底はできていませんでした」という話であった。

「原因は何だと思いますか」と尋ねたところ「カテゴリー別にサプライチェーン強化の目標を設定する、という考え方がなかったこと、調達戦略を検討、実施の責任者、担当者が決まっていなかった、ということが、大きな要因だと思います」と言っていた。

なぜ、サプライヤー評価が調達戦略に生かされないのか?

その理由の一つは、そもそもサプライヤー評価は何のために実施するのか、という目的が明確でないことにあると考える。業務規程にはサプライヤーの評価を実施することは明記されているが、上位の目的や状態目標が具体的でない、あるいは担当者に浸透していないということである。そうすると仕事としては取り組むが、機能強化や、業務の改善についての優先順位は低くなってくると考えられる。ある企業では、「サプライヤー評価は業務効率化のために、項目を絞り簡素化しました」「評価回数を削減しました」というようなケースもあった。

そもそも、調達部門のミッションは、公平・公正・透明な取引を通じ、高いレベルの品質、コスト、デリバリーとその安定調達を実現することである。そしてサプライヤー評価の目的は、ミッションの実現のために、サプライヤーの調達市場における競争力の実態を把握し、問題や課題の改善を実施することである。従って、カテゴリー別のサプライチェーン強化目標を設定し、カテゴリー戦略、サプライヤー戦略などの調達戦略を立案、実施、管理を徹底できる仕組みを構築することは、極めて重要なことである。

品質、コスト、デリバリーなどのサプライヤー別の評価実績を分析し、問題の是正や、再発防止の取り組みに活用している企業は多いと思う。しかしながら、カテゴリー別や、サプライヤー別に評価結果を分析し、強化目標を設定して、戦略を立案、実施、徹底できている企業は多くはないように思う。問題に対しての対処だけでなく、強化目標を設定し推進することこそが、競争力強化のためには重要である。

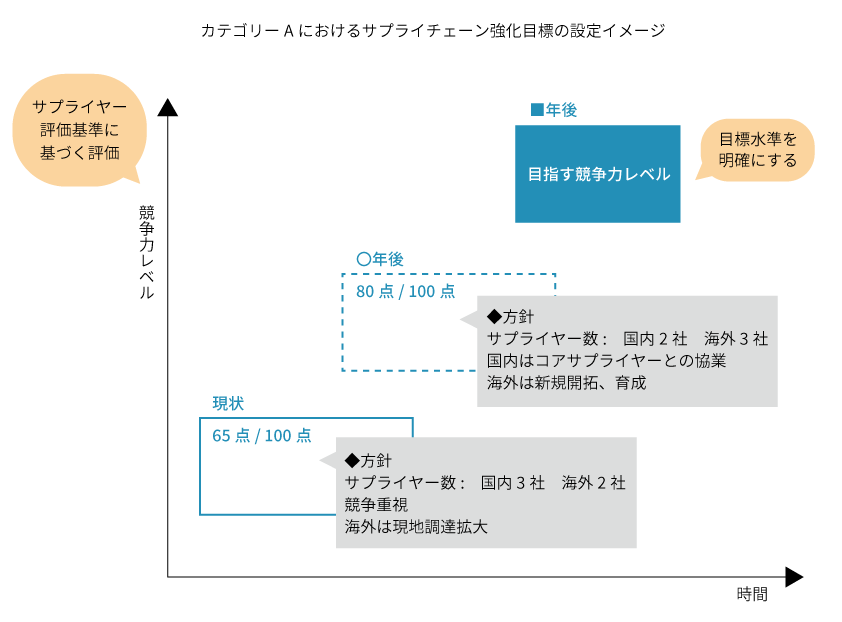

サプライチェーン強化目標設定について、例として以下の図を見ながら重要な3つの事項についてお話しする。カテゴリーAでは現在国内3社、海外2社のサプライヤーと取引しているとする。サプライヤー評価の平均点は、今期は100点満点の65点である。

それを、3年後までに、海外の現地工場の近郊で新規サプライヤーを新たに探索、育成する。さらに、国内ではサプライヤー集約を進め、コアサプライヤー1社とは協業の取り組みをさらに進めることで、現在の65点を80点にしていきたい、というようなイメージで目標を設定する。その上でカテゴリー戦略、サプライヤー戦略を立案し実行していくことが、サプライチェーン強化には重要である。

評価結果をサプライヤーにフィードバックし、当該カテゴリーにおけるそのサプライヤーの位置付けを伝え、サプライヤーへ改善を促す。(例えば、納期達成率については5社中、4番目の順位、など)

そのためには、サプライヤー評価基準は具体的で、評価した根拠が明確になっていること、評価結果が担当者によってバラついていないことが大切となる。

中には、「評価結果をサプライヤーにフィードバックしても、点数の根拠を明示できない。改善の促進ができていない」という悩みを抱える企業、調達部門もある。

具体的な評価とは、例えば、サプライヤーの財務状況、品質不良率、納期達成率、などの実績評価のように、定量的に評価する方法と、品質管理、納期管理の仕組み(業務プロセスや体制など)の良しあしを定性的な取り組みレベルで評価を行う方法がある。こういった評価については、カテゴリーの業界トップレベルの情報などを収集、目標を設定、評価基準を整備することが重要である。

また、評価はサプライヤーの現場に行って実態を確認し、インタビューなどを通じて行うわけであるが、評価できる人材を育成する仕組みを整備することも大切である。

評価に基づき調達戦略、実行計画を立案し、それを確実に実行管理することも重要である。そのためにはカテゴリーの責任者を設定し、社内の開発、生産技術、製造、生産管理、品質保証、等の関連部門および、サプライヤーと連携し、改善に取り組む必要がある。

「不良は品質保証部門、納期は生産管理部門、コストは調達部門が管理責任だが、カテゴリー別のサプライチェーン強化の責任者は決まっていない」という企業も存在する。カテゴリーの責任者を明確にすることが重要である。また、サプライチェーンを強化できる人材を育成する仕組みを整備することも大切である。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。