富士製薬工業株式会社

- 生産・ものづくり・品質

- 医薬品

コストの見える化により工場全体で10億円の削減に成功

国の政策で下がりゆく薬価。医薬品メーカーの命題は品質を下げずに利益を上げていくことだ。製造部門のコストをすべて見える化し、コストマネジメントの最適化を実現したその背景とは。

富山市内にある富山工場。タイの工場(OLIC)と合わせて100%の生産拠点だ

課題・ミッション

- 自前改善の手詰まり

- 実績に基づいた予定原価のみで運用

- コストに関するKPIがない

- 自走していく仕組みづくり

従業員のコスト意識は決して低くないが、「全体感」のないコスト管理と目標が見えない活動を問題視。自分たちの活動が数値化され、共有できる文化を目指し原価管理の仕組みをつくり、改善を回していく活動に取り組んだ。

目についた課題を改善するだけではダメ

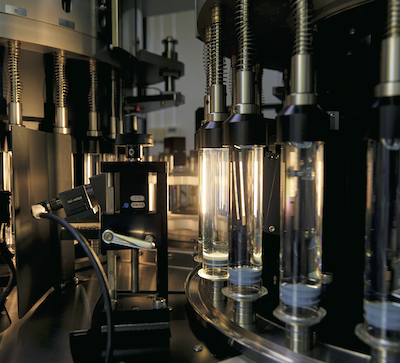

右の写真は、X線造影剤の異物を検査する機械だ。光を当てられているのは造影剤が入ったシリンジで、その左のカメラで異物がないかを捉えている。この検査工程ひとつ見直すだけでも、コスト削減のインパクトは大きい。ただし、課題は「高品質を保つ」ということだ。

富士製薬工業は、医療用医薬品のメーカーとして注射剤、ホルモン剤をメインとし、「急性期医療」と「女性医療」を支える製品を製造、供給している。今回は、その製造拠点である富山工場のコストマネジメントの仕組み構築とコスト改善活動を紹介する。

従業員のコスト意識は高いものの、管理側では結果数値報告が中心で、改善施策結果の評価を踏まえた対策が取れなかった。前年実績の数値を参考に、「前回よりもコストを削減しよう」という意識はあっても、そもそもその数値が適切なのか、また他の製品との原価差異はどれくらいあるか、などの視点でのコストマネジメントになっていなかったのだ。

従業員のコスト意識は高いものの、管理側では結果数値報告が中心で、改善施策結果の評価を踏まえた対策が取れなかった。前年実績の数値を参考に、「前回よりもコストを削減しよう」という意識はあっても、そもそもその数値が適切なのか、また他の製品との原価差異はどれくらいあるか、などの視点でのコストマネジメントになっていなかったのだ。

こうした中、笠井隆行さんが2016年に取締役副社長兼生産部門のトップに就任。中期経営計画(51期~55期)で、工場全体で10億円のコスト削減目標を掲げ、活動をスタートさせた。

「それまでも、ロスの削減や労務費の削減など自主的に活動は行われていました。しかし、自分たちが想定する範囲で改善を行っていたので、『気づいたことを改善する』という活動だったんです。日々の業務の経験則に基づいて"改善できそう"というものです。やる気はあるけど視点や手法が手詰まりの状態になっていました。活性化もしていませんでした。そこで、一旦ゼロベースから見直すことにしたのが、2017年です」(笠井さん)

取締役副社長 富山工場長 笠井隆行さん

同社はこれまでIE(インダストリアル・エンジニアリング)など、体系的な改善手法を本格的に活用していなかったということで、まずは現状の課題を把握するために、JMACのコンサルタントが工場内の各ポイントをチェック。その妥当性やロスを分析し、改善策を作成していった。

「気づきはたくさんありました。なかでも、間接活動時間が想像より多かったこと。つまり、製造に直接関わる『直接活動時間』よりも、手順書の見直しや点検、運搬、作業指示待ち、会議などに関わる時間が多かったのです。あるラインのすべての作業員の1日の作業内容を分析したら、直接作業のオペレーション時間は少なかった。直接活動時間は企業の収益活動に直接貢献する時間ですから、人員の組み合わせを変えるなど、最適配置を行いました」(吉末さん)

執行役員 富山工場 製造部 部長 吉末 貴則さん

作業のロス分析により、約30名分の工数が削減できることがわかった。このリソースを全体に適正配分。また、設備の設定自体を見直した。冒頭で紹介した造影剤の検査工程は、これまで2回行うことで精度を上げていたところ、設備を調整し、1回でも同じ精度で検知できるように改善した。医薬品メーカーは、検査工程にかなりの工数がとられる。ここの改善で労務費が大きく削減できたという。

「造影剤については、製造のロット量を増やす(スケールアップ)改善も、原価削減に寄与しました。これらの改善により、工程全体でどこに何人配置すれば、生産量を増やせるかなど、今後の計画もつくりやすくなりました」(笠井さん)

検査工程の手順を改善して直接労務費を見直し、大きな削減に

理想の「見える化」が完成するまで

これまで、生産部門の役職者会議では「計画達成率」のみを管理して生産効率などの「管理指標」はモニタリングしていなかった。また、原価を管理するための会議においても結果の報告中心で、コストを削減する視点はなかった。そうしたマーネジメント側の課題も取り上げて、今回の改善プロジェクトを「FSIP(エフシップ)」と名付け、定期的にFSIP会議を行っている。"生産性向上の第一歩"という意味を込めたネーミングだ。

これまで、生産部門の役職者会議では「計画達成率」のみを管理して生産効率などの「管理指標」はモニタリングしていなかった。また、原価を管理するための会議においても結果の報告中心で、コストを削減する視点はなかった。そうしたマーネジメント側の課題も取り上げて、今回の改善プロジェクトを「FSIP(エフシップ)」と名付け、定期的にFSIP会議を行っている。"生産性向上の第一歩"という意味を込めたネーミングだ。

「FSIP会議には製造部の各グループのマネージャーが出席します。そこで、各ラインのコスト削減案、改善の進捗状況を発表します。そして予測される原価削減額と、実現可能性からABCの3段階でランク付けをして状況を見ています。また他グループの取り組みを共有することは相互の気づきや競争意識にもつながってとても有意義な会議になっています。

会議資料は、最初の頃と今では、原形をとどめないほどに変わりました。プロジェクトが始まった当初は、各グループは、取れる数字を意味なく羅列したレベルの資料であり、理想とは程遠いものでした。そこから時間も手間もかかりましたが、今は問題点も目標も具体的になり、意図を持った明確な数値管理ができるようになりました」(吉末さん)

プロジェクトマネージャーの白尾さんは、「各グループは、以前からコスト削減の施策はたくさん持っていたのですが、『今、改善がどこまでいっているのか、どこで問題があってつまずいてるのか』という点がグループ内でも共有できず、他部署からのアドバイスももらえないような状況でした。ところがFSIP会議によって進捗や悩みを共有できるようになり、現状動いている施策は何か、どこまで進んでいて、問題点はこのように対応している、といったことを共有できるようになりました。それが一番よかったと思いますね。そして全員がいつまでに何をするべきか道筋が見えたことで、改善の速度を上げることができたと思います」と話す。10億円削減という目標は、たったの2年半で達成されたのである。

社員のモチベーションを重視する経営

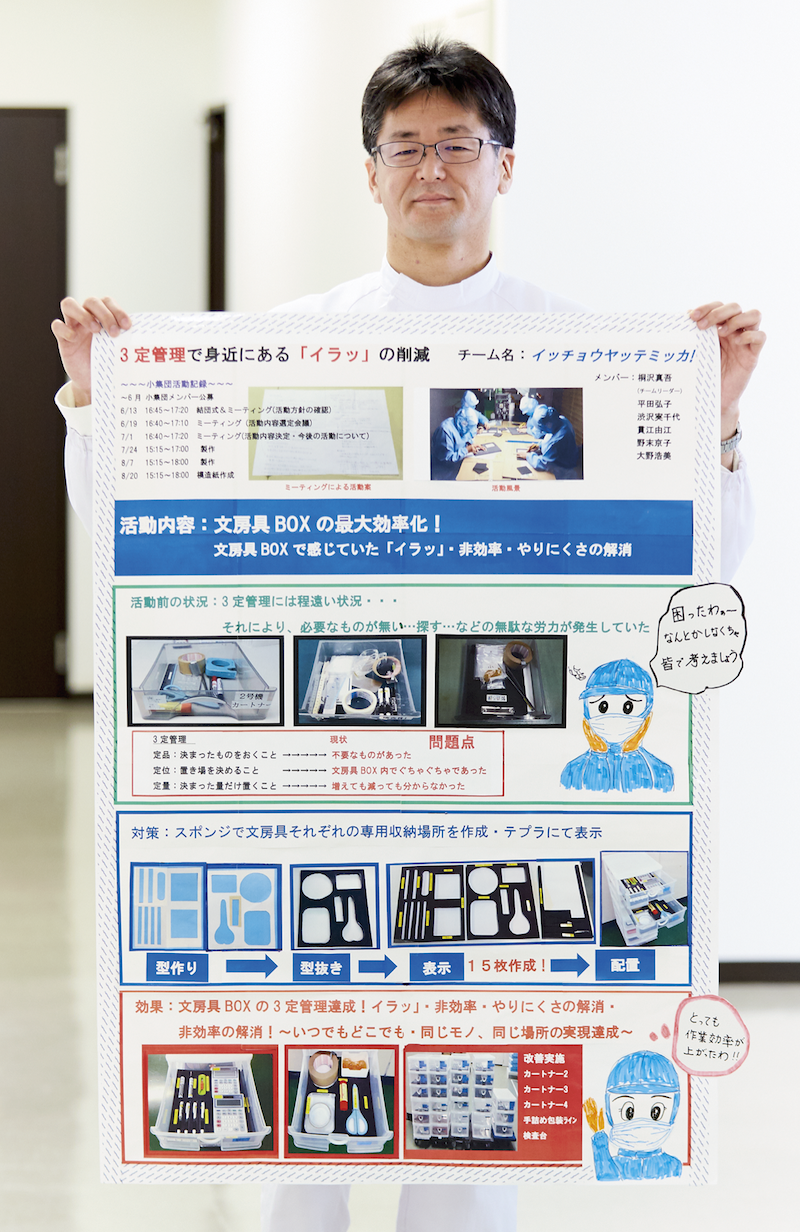

製造部の各部署内には「小集団」と呼ばれるグループがある。5~6人のチームで、定期的に設定したテーマを元に、自由に課題を立て、改善活動を行うものだ。

「現場の人たちにもコスト削減の達成感を実感してほしいし、頑張ったぶんは還元したいと思っています。そのひとつとして、小集団活動を行って、最優秀賞、優秀賞のチームに賞金を出す仕組みをつくりました。たとえば『5S』というテーマで自分たちはどんな成果を出したのか。その取り組みを手描きのポスターにして、食堂に掲示し、管理職が投票します。立派な手づくりのポスターを見ると、みんなの秘めたパワーを感じます」(吉末さん)

働きやすい環境づくり、更衣室の5S、危険予知活動、モノを探す時間の削減など、さまざまなテーマで改善活動が行われている。「こうした活動によるモチベーションアップを大切にしています。当社は経理理念の1つとして『富士製薬工業の成長はわたしたちの成長に正比例する』ということを掲げています。日頃、決められたことを間違いなくやることは重要ですが、それだけでは、成長しません。改善するという課題の中で、知恵を絞り、アイデアを出し合い、議論しながら高めあっていくことが企業の価値になります。そのためにモチベーションは不可欠です」(笠井さん)

富山工場 製造部 生産管理グループ

マネージャー 兼 生産管理課リーダー 白尾 淳之さん

白尾さんが掲げているのは「小集団活動」の活動成果をまとめたもの。5~6人で活動を行い、定期的に発表する場を設けている。1位と2位のチームには賞金が

コスト競争力のある工場の未来に向けて

医薬品メーカーは、薬価が下がり、たとえ不採算製品となっても、世の中に必要であれば製造する使命がある。これからも変化し続ける市場で、科学的根拠をもとに、品質を維持しながら、コストマネジメントのPDCAを全員で回していかなければならない。

「目標を達成して終わり、ではなく、生産現場を常に最適化し、コストを下げる方法を絶えず考え続けなければなりません。それが習慣的に根づいた組織にするのが最終的な目標です」(笠井さん)

2020年は、全員に根づいた改善意識で、競争力のある工場へと向かう。

JMACコンサルタントEYE(担当コンサルタントからの一言)

コストを見える化して全員で共有する

FSIPは、コストの実態を正確に捉えることから始まりました。製品ごとの採算はどうなっているのか、現場のどこにどのようなロスが発生しているのか、1つひとつ丁寧に紐解き、見える化・共有に全員で取り組みました。皆が同じ数字を意識することで一体感ある改善活動になりました。工場トップが「絶対にやり切る」というメッセージを発信し続けたことも、大きな成功要因と言えます。

神山 洋輔(チーフ・コンサルタント)

本稿はBusiness Insights Vol.72からの転載です。

社名・役職名などは取材当時のものです。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。