アネスト岩田株式会社

未来をどこに置くか。 課題を共通言語で議論できる価値

事例

2024.01.05

株式会社フジキン

写真はフジキン・東北工場の従業員のみなさん。平均年齢は29歳とフレッシュ。岩手県奥州市に位置する東北工場は敷地面積1万7104平方メートル、工場床面積は5257平方メートル。半導体製造装置向けのガス供給システムを設計・製造をしている。グループ全従業員は6365人。東北工場の従業員数は309人(2023年3月31日現在)。

バルブ機器を中心とする超精密流体制御システムの分野で、ものづくりの可能性を切り拓いてきたフジキン。半導体製造装置をはじめ、宇宙開発や水素エネルギーなど最先端産業分野で極限の技術にもチャレンジしている。半導体製造分野に特化した事業を展開する東北工場では、現在スマートファクトリー化を進めている。現場で改革の生の声を聞いた。

フジキンの課題

社員のやりがい/改革へ全社員の理解/人件費の削減/高付加価値の追求

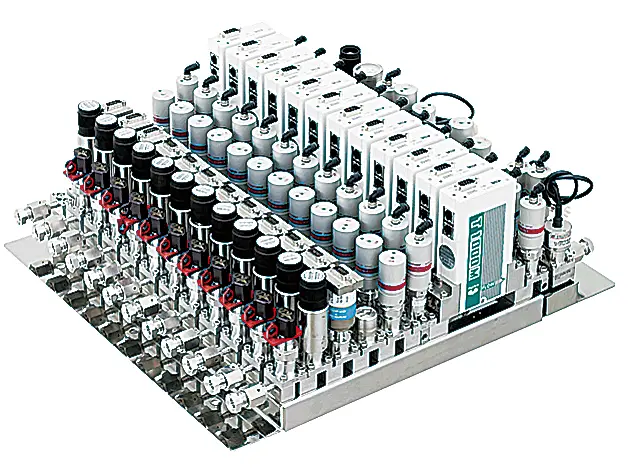

フジキン・東北工場の主力製品IGS(集積化ガスシステム)

個別受注生産の難しさのなかで顧客へのQCDを追求していく

近年、日本の産業界においてIoTなどを活用したスマートファクトリーへの関心が高まっている。フジキン・東北工場は、まさにスマート化に向けて改革のど真ん中にいる。同工場は半導体製造分野に特化した事業を展開しており、バルブ機器類を用いた半導体製造装置向けのガス供給システムを設計、製造している。

半導体はデジタル社会の加速により、自動車をはじめ、あらゆるところに大量の需要が生まれている。こうした事情がスマート化を進める背景にあると副工場長の土屋隆明さんは語る。

「半導体の需要は短期的に見ると増減はあります。ただ中長期的に見ると間違いなく市場規模は拡大していきます。この大きなビジネスチャンスの機会に、私たちはどのようなチャレンジをするのか。それが今後の企業存続の重要な岐路になると考えました」

副工場長(プロジェクトリーダー)の土屋隆明さん

さらにこの機会を社員のやりがいを生む転機ととらえ、「私たちのやりがいとは何だろうか」と、工場長をはじめ、副工場長やマネジメント層、新入社員に至るまで議論と検討を重ねた。そうして多くの意見を参考にして、次の2点に集約された。

管理部 特任課長の針生和音さんが振り返る。

「この大きな目標=東北工場の集約された想いを実現させる活動として 『東北工場未来創造プロジェクツ』を発足させ、目標値を立てました」

管理部 特任課長の針生和音さん

目標値は2つ。ひとつは5年後の売上高を2倍とすること。もうひとつはそれに必要となる5年後のなりゆき人員数を25%削減することだ。

「この目標値を達成するために、東北工場の価値拡大(新事業検討)や設備自働化、スマート化実現の3つの小プロジェクトに役割を分けて活動し、2028年度の目標達成を目指しています」(針生さん)

スマート化によるメリットはたくさんある。なかでも東北工場では、ご当地の悩みをスマート化によって解決する期待もある。第3技術部 特選参事の堂屋英宏さん(エンジニアリングチェーンWG/ENG)が解説する。

「工場のある岩手県南地域は、過疎と指定されている地域が複数ある土地柄。つまり人手不足です。それでいて、この地域には半導体業界だけでなく、自動車業界や製薬業界を中心として多数の工場が密集していて、東北地域でも有数の人件費高騰地域となっています」

第3技術部 特選参事の堂屋英宏さん

人手不足の地域で求人が増加すると、人材の取り合いが始まり、待遇の競り合いが起こる。そうして自然と人件費は高くなり、組織の運営を圧迫する。聞けば、高待遇のこの地域の工場に他地域の人が出稼ぎで来ることも珍しくないという。

「想定するなりゆき人員数は650人。これを490人程度で抑え、より高度な生産性を実現する組織を目指します」(堂屋さん)

スマート化は理想的な組織のスタイルである。とはいえ、物事が変わるときの道のりは平坦とは限らない。東北工場がスマート化に向けて最初の難所は「人」だった。

「はじめは東北工場の従業員だけでプロジェクトを進めていました。そのころは部門ごとの悪い部分を言い合うような場面もあり、建設的な検討が進められませんでした。中立な立場で問題を整理することに難航し、コンサルティング会社の必要性を感じました」(土屋さん)

こうして「東北工場未来創造プロジェクツ」にJMACが関与することになる。JMACが本格的に関わったのは2023年3月から6月までの4カ月間。まずはスマート化するための問題点や課題を表面化させることがその役割だった。

取り組みは多岐にわたった。まずこの4カ月間をスマート化に向けた企画立案フェーズと位置づけた。次に企画立案フェーズにおける推進ステップを7段階で設定した。これを3つの分科会(エンジニアリングチェーンWG、サプライチェーンWG、生産プロセスWG)に分けて検討体制をつくり、JMACが開発した「イメージセル」※から着想を得て、現状分析から改革テーマを設定し、実践まで含めた企画構想にまとめた。

※詳細は『スマートファクトリー構築ハンドブック 50のイメージセルがものづくりDXを実現する』(毛利大/神山洋輔・著、日本能率協会コンサルティング・編、日本能率協会マネジメントセンター)を参照。

ステップ1『東北工場への期待・果たすべき役割の整理』から始まり、ステップ3『現状の実態把握』、ステップ5『コンセプトを具現化する生産システム改革構想への落とし込み』を経て、ステップ7で改革ロードマップに落とし込み、設計フェーズ・実装フェーズへの道筋を示した。

4カ月後、ステップ7を終えて打ち出した『主要改革テーマの企画構想』は、次のようなものになった。

東北工場の従業員は平均年齢29歳。短期間でも、若く吸収力のある集団は、見事に企画立案フェーズを走り切った。

土屋さんによれば、これらの支援をOJTで進められたことをとくに評価している。

「テーマを与えてしばらく来社してこないスタイルのコンサルタントは少なくありません。ところがJMACのコンサルタントは何度も来て、マネジメント層はもちろんのこと、担当社員一人ひとりに向き合って課題の抽出や指導をしてくれました。そのおかげで、事実ベースで問題点を明確に分解し、中立な立場で真に潜む問題を顕在化することができました。全部門が〝腹落ち〟した状態で建設的な検討が行われ、感情的な言い争いがなくなり、論理的な議論が進められるようになりました」(土屋さん)

分科会の活動(サプライチェーンWG)

スケジューラ—導入による生産計画のシステム化を企画した

プロジェクトは進行中だが、効果はすでに出始めている。マネジメント層の及川菜緒さん(製造部 特任課長、生産プロセスWG/MFG)は、自身の立場から見たスタッフの印象を次のように語る。

「なぜこの分析を行うのかという目的の共有から始まり、多くの分析手法の指導を受けました。おかげで現場の担当者の問題分析力がレベルアップしたと感じています。もっとも良かったのは当初の〝やらされている感〟が抜け、問題抽出に興味ややりがいを感じてくれたこと。担当者の目の色が変わっていく様子を目の当たりにしました」

製造部 特任課長の及川菜緒さん

分科会の活動(生産プロセスWG)

標準時間を用いたパフォーマンス管理と組立性改善に取り組んだ

部下のやる気スイッチが入った瞬間に立ち会うのは、指導的立場の人なら誰でも嬉しい出来事だ。同じくマネジャーの高橋一希さん(生産管理部 特選部長、サプライチェーンWG/SC)は、マネジメント層にも良い影響があると振り返る。

「正直言うと、以前はマネジャーの私自身もどう進めていいのか、わからないところがありました。部下に伝える言葉に自信がなかったのです。ところが指導を受け、分析力などを身につけることで、芯のある指示を出せるようになりました。そもそも現場はルーティン作業で忙しく、改善改革よりも作業優先という空気がありました。振り返ると、それは私がうまく説明ができていなかったから。どんな問題があって、なぜ改善が必要なのかをきちんと伝えると、彼らも理解を示してくれました」

生産管理部 特任課長の高橋一希さん

分科会の活動(エンジニアリングチェーンWG)

装置全体視点からバラエティ分析・モジュラー設計に取り組んだ

JMACの指導後、工場スタッフをはじめコンサルタントも想定していなかった良い効果があったと土屋さんは分析する。

「コンサルティングを通じて、従業員の階層ごとに良い影響を与えたと思っています。さらに部門内、部門間のつながりを強く紐づけ、団結力が底上げされたことを強く感じています。これは金銭的には表せない大きな価値があったと実感しています」

土屋さんは一連の活動に大きな手ごたえをつかんでいる。最後に、今後の抱負を語ってくれた。

「必ず『プロジェクツ』の成功を収めます。その過程の中で従業員一人ひとりの仕事へのやりがいを生みだしていき、社長の描くビジョン『社員のやりがいを応援する会社を創る』を実現させていきたいです」

みちのくの地で若きエネルギーはメラメラと燃えている。

本プロジェクトでは、JMACの「スマートファクトリー構築」の手法を基に、工場の次世代メンバーが「個別受注生産」における生産性の次なるステージを実現するための改革ロードマップをまとめました。毛利大、戸張敬介、八木亮介、中川翔太、松浦格也、金谷貴広、櫻井優一の7人のコンサルタントが関わり、開発設計、生産管理、製造、営業にまで及ぶ全部門的な体制で改革余地を探索し、新たな突破に向けた実践が数多く生まれました。組立産業の将来に独自の革新を生み出す工場であり続けることを願っています。

dXコンサルティング事業本部

チーフ・コンサルタント

外交プロジェクトを約10年間経験後、新製品・新事業開発に脳科学を取り入れた「事業将来像策定」の手法を開発。その後、開発設計、生産管理、製造、品質・営業横断視点からの「スマートファクトリー構築」を研究の重点として現在に至る。

2024年6月にNEDOウェブサイトで公表された「スマートマニュファクチャリング構築ガイドライン」(SMDG)の開発者の一人。近年は、品質保証システム再構築に幅を広げている。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。