古河電気工業株式会社

- 生産・ものづくり・品質

- その他

メンバーの育成を通じて 設備管理の体制を強化する 〜経験ゼロから「頼れるチーム」へと成長した若者たちの挑戦〜

1884年創業の古河電気工業(以下、古河電工)は、電線・非鉄金属の生産に始まり、今や情報通信、エレクトロニクス、新素材、自動車部品分野にもビジネスを拡大。優れた開発力によるイノベーションで数々の世界初を実現し、全世界に多種多様な製品群を供給している。その供給を支えている設備の安定稼動を維持するには、設備管理面での人づくり・仕組みづくりが欠かせない。工場での「設備管理体制の強化」をどう展開してきたのか。人づくりを中心に活動の軌跡を語ってもらった。

三重県亀山市に東京ドーム10個分もの広大な敷地を有する古河電工・三重事業所。1971年に開設され、現在は光通信工場、伸銅工場、銅線工場、AT三重工場、その他関連会社の工場が稼動している。それらの工場は光ファイバーケーブル、電線ケーブルの導体となる銅線、自動車の電装品、半導体用テープなど、数多くの製品群を全世界に供給しており、同社の中核工場として位置づけられている。

今回おじゃましたのは、半導体用テープを製造しているAT製造部のAT三重工場(ATはAdvanced Tapeの略)。2007年に稼動を開始した、同事業所内でも新しい工場である。同工場で製造している半導体用テープは、パソコンやスマートフォン、デジタル家電などの半導体部品の製造工程(半導体ウエハ製造時に使われる高機能材料)で使われており、その優れた特性により製造コスト削減、品質向上に貢献している。

新工場の保全は全員シロウト 「早期戦力化」が急務

AT三重工場には建設時から「短期間での立上げ」「環境変化(需要変動)にも強い体質」という経営課題があげられており、設備管理の面からは設備の安定化による生産性向上とコスト削減が必須となったのである。

AT三重工場には建設時から「短期間での立上げ」「環境変化(需要変動)にも強い体質」という経営課題があげられており、設備管理の面からは設備の安定化による生産性向上とコスト削減が必須となったのである。

ところが、「稼動当初は設備管理人員が確保できず、1年ほど経ってから設備技術グループが発足し、そこのマネジャーとして私が就任しました。スタッフの1名を除いて、集まったメンバー全員が保全未経験。本部からの支援を受けつつも、この布陣ですぐに結果を出さなければならないというプレッシャーの中、何とか踏ん張っていたのです」(京道氏)という状況が続いていた。しかも保全効果に関する評価項目が古河電工全社の目標値に達しない数値で推移していた。

「そのころは会社のお荷物部隊だったかも」といささか自嘲気味に語る京道氏だが、「正直言って数値そのものはあまり気にしていませんでした。保全のメンバーは本当にシロウトでしたから、結果などすぐに出るわけがないのです。まずは、テスターやスパナの使い方、故障したときの動作・行動、安全の基本などを徹底的に叩き込むことにしたのです」という責任者としてのマインドや行動に、メンバーを「精鋭部隊」へと成長させたいという並々ならぬ決意を伺い知ることができる。

ちょうどそのころ、栃木県にある日光事業所ではJMACの支援による設備管理体制の強化活動を実施しており、本社からは日光事業所が一段落したら次は三重事業所で、と「誘い」が来ていた。メンバーが成長する絶好の機会と見た京道氏が真っ先に手をあげたのは言うまでもない。

設備管理の現状を把握してあるべき姿の活動テーマを設定

活動支援のためJMACのTPMコンサルタント・勝浦弘、村田晃章が京道氏を訪れたのは2010年の5月。日光事業所も支援してきた勝浦・村田の両名は、大手企業での保全の実務、管理経験が豊富で、これまでも数多くの工場で設備管理のコンサルティングを実施してきたプロ中のプロ。両名による現場・現物の現状観察、各種帳票類のデータ分析、関係者へのヒアリングなどの実態調査が行われ、結果はJMAC独自の評価指標としてまとめられた。

結果報告を受けた京道氏は、予想はしていたもののあらためて客観的なデータを見せられると「ショックでした。どれも厳しい結果で、ここが弱いから強化してくださいとも言いえないレベル。優先順をJMACと一緒に考えて、テーマを設定することにしました」と振り返えりつつ、「経営としては中長期の目標があって、工場としても将来像を踏まえた設備管理のあるべき姿があるわけです。でも実際の実力はこうで、課題はこうだと、あるべき姿とのギャップを知るのは責任者として大事なこと」と専門家による診断の有効性を語った。

「京道さんもすでに認識していたとおり、設備が新しい割に故障が多い状態でしたが、保全担当のメンバーも経験が浅いとのことで『早期戦力化』が急務であるとのオーダーがありました。そこで京道さんと相談しながら、テーマを設定していきました。結果、保全でもっとも大事な仕事そのものになりました」(勝浦・村田)

こうして活動テーマとして、

- 保全教育訓練体系の整備

- 予備品管理

- 保全情報管理体系の仕組み整備

- 予防保全基準の整備

- 故障解析

の5つが設定され、2010年7月から設備管理体制の強化活動が本格的にスタートした

コンサルタントって何? から自分で考えて結果を出すまでに

あるべき姿の実現に向けたテーマが選定されたとはいえ、保全経験の浅いメンバーたちの最初の反応は「京道さんが何か仕掛けている......」と他人事のような雰囲気だったという。「そもそも、コンサルタントって何? という感じでしたから。当然、何をするのかもわからない。どうやらコンサルタントという先生がいて、ここに来るようだが、何をしに来るんだろう? と(笑)」(京道氏)

実際、当時を振り返るメンバーは口々に「話を聞いても、まったく理解できなかった。こちらの話も自分らのレベルでは伝えるのは難しかったし、パソコンもうまく使えず、活動報告など、どうしようもないレベルだった」と語る。

このような状態であっても、勝浦・村田がとくに感心したのは「とにかく全員が一生懸命だった」こと。5つのテーマに全員で取り組み、ほぼ月に1度(勝浦・村田で隔月)の「指導会」で、一人ひとりが各テーマの進捗を報告・発表することになっていた。そのための準備は成長過程に必須の「学習」であるとはいえ、経験の浅いメンバーにとっては、いくぶん過酷なものだったかもしれない。このような中でも、活動が進むにつれてメンバーたちは「何をすればいいのか」という受け身から脱して、「自分で考えて何かをしなければ始まらない」ことに気づいていった。

こうしたメンバーの気づきを、勝浦・村田は「前向きに準備していることがすごく伝わった。1年ほどで『声の大きさ』が変わった。自分たちのやっていることに自信がついてきた証拠」と評していた。メンバーには十分な装備もないままに険しい山に登るような不安があったが、お互いに励ましあって少しずつでも確実に前に進んでいたのだ。月1回のチェックポイント(指導会)まで遭難せずにたどり着けたのは、「やはり京道さんの役割が大きい。仕事にはたいへん厳しいが、それと同じく部下のフォローや面倒見は徹底している」(勝浦・村田)からだ。

フォローの工夫について京道氏は「実はプロセスよりも定期的に結果を見てフォローしていました。結果が出ていないときは、あまり細かく言わないで、ここはこう考えたら?

というやり方ですね。自分も中に入ってしまうと、口出ししたり、これはこうだと答えを言ったりしてしまいがちなので、あえて距離を置くことにしたのです」とその秘訣を語る。一見回り道のように思えても、メンバーが自分で考えて結果を出すこと、それが「早期戦力化」につながることを京道氏は信じていたし、メンバーもその期待に十分に応えたのである。

「故障に学ぶ」を真に実践 自ら教材をつくり知識を共有化

早期戦力化とはいえ、非定常の作業が多く占める保全という業務において真に戦力となるレベルに達するには、一朝一夕ではむずかしいことを京道氏も十分認識していた。技能レベルには、「経験」というファクターが大きく影響するからである。「しかし経験だけでは一生気がつかないこともある」と語る京道氏がとくに期待したのは「故障解析」である。「経験していけば、いずれはわかるときが来るかもしれませんが、故障解析をやったかやらないかでは、全然違うはずです。解析をやることによって、1年かかるものが1ヵ月でわかるという部分もあるのです」(京道氏)

故障解析では、故障が発生するメカニズムを原理・原則から解析することで、真の原因をつかんでいく。それをもとに、故障が発生しない条件を設定すること、それを維持していくことが求められる。このように「故障から学ぶ」ことで、経験だけでは習得しにくい解析力・知識力・対応力が向上していくのである。

「たとえば1ヵ月に1回の故障の修理が当たり前とインプットされると、毎月の作業に固定化してしまいます。しかし、故障解析で真因をつきとめ、フィードバックすれば半年もつこともあるのです。経験だけではなかなか気がつかないものですが、きちんと故障解析をすれば現状を見直して、合理的な対策も打てます。そういう意味で早期戦力化に大きく寄与していると思います」(京道氏)

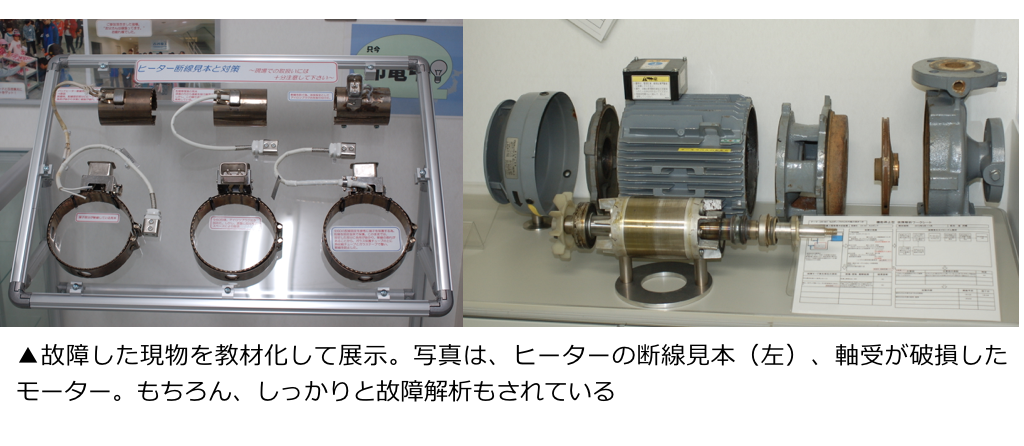

故障解析を学習・実践するに当たって、同工場では故障した現物を「教材」として活用している。保全の使命としては「故障させない」ことであるが、故障したらその現物は最高の教材になるのである。

故障解析を支援した勝浦は「なぜ壊れたのかをきちんと解析して、その結果と現物を自分たちで展示して、共有化している」としきりに感心、「故障に学ぶことの意義をしっかり理解している証拠」と高く評価している。

「もちろん、一発ですぐに正解はなかなかむずかしいです。よかれと思ってやったことが、うまくいかないこともあります。しかし、あるべき姿へ向けたPDCAを回すことはできています。収穫としては、『本当に正しいのか』を確認できるようになったことです」(京道氏)

メンバーを見守る眼差しの先にある「One Furukawa」への想い

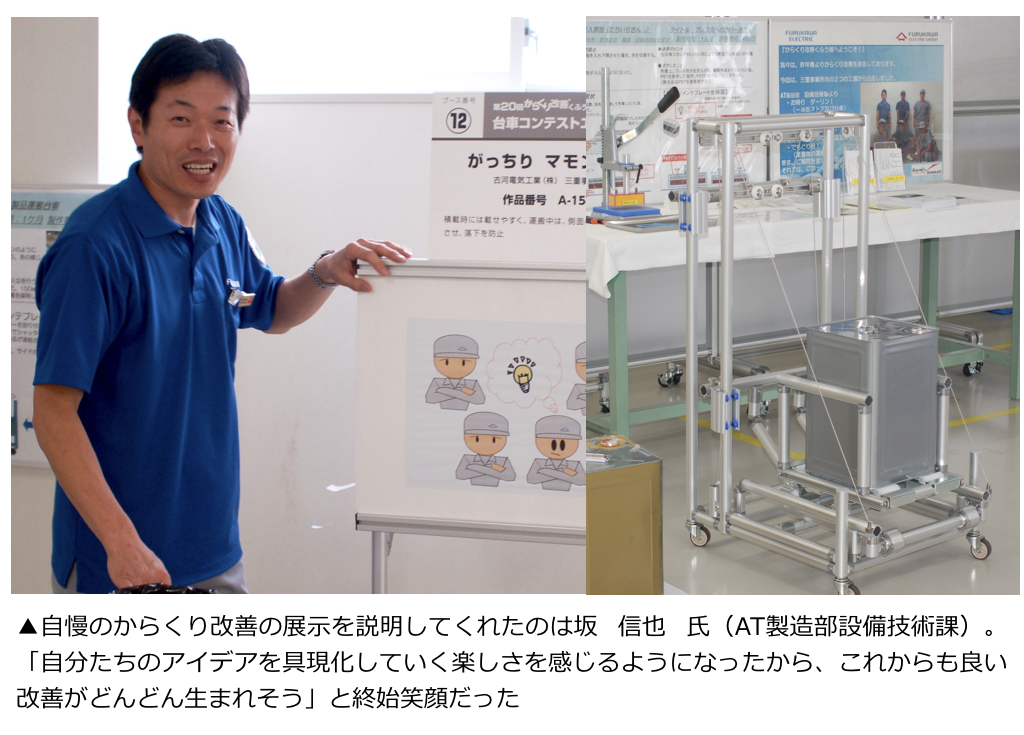

「個人の成長もさることながら、要は保全チームとしてどれだけやれるようになったかです。まず事後保全をしっかりやって、再発防止、そして予防保全へと取り組むことができました。さらに2年くらい前から製造と協力して設備改善(からくり改善など)にも取り組んでいます」(京道氏)と、そのねらいは「製造と保全の一体感・信頼関係の構築」にもある。

そのために京道氏がメンバーに強く訴えていたのは「製造はお客様」ということ。メンバーには「製造の言うことを聞け・断るな・故障対応や改善の納期を守れ」を徹底させた。こうした厳しい指導も、かつて製造課長も兼務していたからだ。今では「保全がやるなら製造でも一緒に考えよう」という事例がどんどん出るようになった。そしてメンバーはその成果を外部の展示会や発表会などで積極的に発表するようになり、社内でも一目置かれるようになった。

「われわれの取組みや成果を自工場だけにとどまらず、他の工場、他の事業所、そして全社へと共有していくことが今後の課題。設備管理とはリスクをどう評価してアクションをとるかということ。リスクとの関わりで情報発信していけば、経営も判断しやすい。これからは働き方改革も視野に入れて『One Furukawa』のキーワードのもとで、全社的な展開へと発展させていきたい」との想いを語る京道氏の夢は、一体感の輪を全社レベルに広げていくことだ。

今後ゆるぎない成長をするであろうメンバーと京道氏の強い想いは、「One Furukawa」への大きな波となり、さらに「一段上」へと成長するに違いない。

担当コンサルタントからの一言

設備管理の仕組みづくりは人材育成そのもの

今回の5つの活動テーマは設備管理にとって不可欠なものですが、業務経験がないと理解するのが難しかったかもしれません。しかし、メンバーのみなさんが必死に勉強して「故障から学ぶ」ことで解析力、対応力を飛躍的に伸ばしたことには敬服します。とくに実際に故障した現物を教材にして共有化していることは素晴らしい。おそらく1年ほどで、5つのテーマそれぞれが密接に関係し合っていることに気づいていただいたはずです。京道さんはじめスタッフの方々のバイタリティと熱意があってこそ、メンバーが積極的になり自身を成長させたといえます。活動そのものが人材育成になった好例です。

勝浦弘(TPMコンサルタント)

村田晃章(TPMコンサルタント)

※本稿はBusiness Insights Vol.62からの転載です。

社名・役職名などは取材当時のものです。

関連コンサルティング・サービス

生産・ものづくり・品質

生産現場の人、設備、材料、製造方法とマネジメントシステムを改善して生産性向上をはかります。生産現場は製品特性や製法により多種多様の特性を持つ複雑系です。そのため私たちは、現場でじっくり見て聞いて、フィットする特別な改善プログラムを作ることから仕事を始めます。少しだけ時間はかかりますが、そのことは現場力を高め、現場の一人ひとりが成長を感じられる魅力的な職場になることを知っているからです。