2026年のdX!日本製造業の「真の再生」を懸けて

生産・ものづくり・品質

コラム

2020.06.22

今、新型コロナウイルス感染症(COVID-19)が世界的に流行し、製造業にも計り知れない影響を及ぼしています。今回は、アフターコロナの時代を迎え、変わることが求められるモノづくり現場において、製造技術の付加価値を再評価し、仕事の可視化・リスト化することの重要性についてお話したいと思います。

モノづくりを得意とする日本の製造現場ですが、自社の製造技術の素晴らしさを自覚している方は案外少ないのではないでしょうか。海外工場では、現地採用した社員に、特に深く考えることなく工程や技術を公開してしまっていることもあります。企業ポリシーとして現地採用者を育成することも大切ですが、日本人は性善説を思考の基本に置いていることを改めて認識し、守るべき工程情報や、技術情報はしっかり整理しておくことが大切です。

製造技術の付加価値を再評価し、その価値をさらに高めるためには、まず、現在の作業や仕事を文字に起こし、可視化・リスト化することが大切です。その際、どの程度の細かさで可視化・リスト化すれば良いか迷われるのではないでしょうか。これは分析の対象の広さ、及び改善できる可能性と、費やすことが出来る工数と仕上げなければならない期日によって、分析の細かさは変わってきます。

もちろん一概には言えないですが、仮に何の制約もないならなるべく細かい方がよいでしょう。

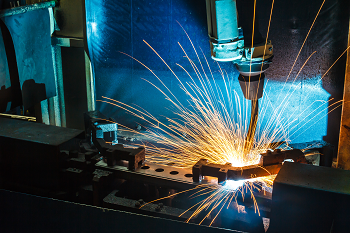

例えば、自動車部品の製造を行っている工場で、溶接ロボットの生産性を分析した時のことを例にあげたいと思います。アームロボットの腕の先端にCO2溶接トーチがついていて、作業者が治具に部品を数点セットしてスタートボタンを押すと、安全装置が起動し、シャッターがしまった後にロボットアームが動き出す。そして指定個所の溶接をして、原点に戻り、安全装置が解除されてシャッターが開き、作業者は半完成品を取り出して、次の部品をセットするという工程です。

一見無駄なく動いているようですが、私は動作レベル(Ex.①溶接トーチが原点から作業点近くまで移動する。②溶接を開始するポジションに移動する。③一瞬待つ。④溶接する。⑤止まる。⑥離れるために移動する。⑦治具を避けながら次の作業点近くまで移動する。⑧・・・・) にまで分解しました。

高付加価値化の新たなモデルを作るための分析と考えると、広く行う分析ではなく、深く行う分析が理想的だからです。従って、類似した作業や業務は、モデルを選んで分析し、可視化・リスト化することで、具体的に議論したり検討したりすることが出来るようになるのです。

こうした可視化・リスト化は、皆さん経験したことがあると思いますが、とても大変な仕事です。問題は「何に使うのか」であり、目的が曖昧だと決して先に進みません。

必要な仕事とは、顧客や社会に提供している製品やサービスを生み出すことに直結しているといえます。

もちろん、それ以外の仕事が不要だと言っているのではありません。ここでは、今後の経済環境に適応した新しい生産スタイルの構築を考えるにあたり、検討しなければならない仕事を「必要な仕事」だとします。この後は暫く、「必要な仕事」だけにフォーカスし、その他の仕事は一旦忘れましょう。

次に、ここでいう「必要な仕事」について、可視化・リスト化した一つひとつの要素をさらに吟味し、基本要素と補助要素に区分します。この見極めが最も重要です。基本要素とは、直接的に付加価値を生み出している作業や業務のことで、例えば、加工作業の中の切削刃が素材を削っている瞬間や、検査の為に製品に電流を流している瞬間のような作業や業務を指します。それに対し、補助要素とは、基本要素を実現する為に必要な作業や業務のことで、切削作業の為に治具に製品をセットする作業、検査の為に電極を製品にセットする作業などです。

全てのリストは、この2つの要素からなっていると考えて区分します。つまり、基本要素がどこにあるかを見極めて発見することだと言っても過言ではありません。その要素がお金を生み出す仕事か、リスクを低減する仕事か、信頼を生み出す仕事かと問いかけて、そうだと言える要素だけを見つけ出すのです。

半製品を工場内で運搬するとお金になるでしょうか?もちろん必要な仕事だからやっているのですが、お金にはならない。誤解しないでください。基本要素以外の要素を不要な仕事だと言っているのではありません。その要素を外したら製品ができなくなる、と言う要素が基本要素なのです。

半製品を工場内で運搬するとお金になるでしょうか?もちろん必要な仕事だからやっているのですが、お金にはならない。誤解しないでください。基本要素以外の要素を不要な仕事だと言っているのではありません。その要素を外したら製品ができなくなる、と言う要素が基本要素なのです。

私の経験では可視化・リスト化した要素の中で基本要素は30%ほどしかないことが多いです。前述の溶接ロボットの生産性分析例の中で、動作レベル(Ex.①溶接トーチが原点から作業点近くまで移動する。②溶接を開始するポジションに移動する。③一瞬待つ。④溶接する。⑤止まる。⑥離れるために移動する。⑦治具を避けながら次の作業点近くまで移動する。⑧・・・・)にまで分解した結果を見ると、「④溶接する」だけが基本要素であって、その他の項目は全て補助要素であることが分かります。

時間的にはまさに30%程度が基本要素と言うことになります。ここで、さらに、基本要素だけにフォーカスして補助要素は一旦忘れて検討を進めます。この時点で検討するべき仕事や業務は相当絞られてくると言えるでしょう。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。