【001生産管理概論】 生産管理とは

生産管理のべからず集

製品の品質をつくり込むためには、ある工程で発生した問題の原因を、前工程に遡って原因を追究し、対策を打つ必要がある。

ねらい:品質

キーワード:源流管理、不良ゼロ

後工程において対策は打ったが、前工程の問題が未解決の状態であっては、品質不具合の発生を未然に防ぐことは難しい。

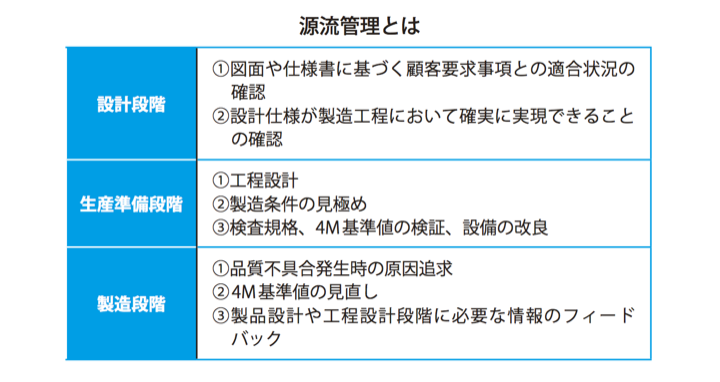

設計段階では、図面や仕様書をもとに、顧客要求事項との適合状況を確認したり(DR:Design Review)、設計仕様が製造工程において確実に実現できることを検証する必要がある。それらの検証結果を、設計部門は生産技術部門や工程設計部門に引継ぐ。

次に、生産準備段階(設計完了から実際の製造までの段階)では、工程設計を行ったり、量産試作により製造条件を見極めたり、検査規格や4M基準値の検証、設備の改良などを行う。

製造段階では、品質不具合発生時の原因追求、4M基準値の見直しなどを行う。

原因追求する中で、問題の発生源が前工程にあることが判明すれば、製品設計や工程設計段階に遡って対策を打つ。

品質不具合を未然に防止するためには、設計段階、生産準備段階における品質のつくり込みが重要である。しかし、量産段階前に製造段階で想定されるすべての問題を洗い出し、対策を打つことは難しい。

製造現場は、量産立上が円滑に行われるよう、4M基準値を高いレベルに設定し、継続的に改善・維持することが求められる。また、4M基準値が適切に設定されていない場合には、作業標準を見直すとともに、その原因を明らかにする必要がある。

最終的に不良ゼロを実現するのは製造現場である。製造現場において発生した品質不具合の原因を徹底的に追求し、製品設計や工程設計段階に必要な情報をフィードバックしなければ、品質不具合の再発防止を実現することは難しい。

また、製品設計や工程設計段階において品質をつくり込んでも、製造現場においてその品質を実現するに足り得る能力がなければ、高い品質レベルを実現することはできない。

【テーマ例】

現場改善/工場建設/品質保証/生産技術戦略/設備改善/IE・標準時間設定/TPM ほか

詳しく知る >

【テーマ例】

購買調達改革/物流改革/倉庫改善/在庫削減/リードタイム短縮/SCM ほか

詳しく知る >

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。