【001生産管理概論】 生産管理とは

生産管理のべからず集

ネック工程を中心とした作業編成を行い、基準日程に基づいた日程計画を立てることは、お客様の要求納期を満足し、余分な在庫を持たないものづくりへの近道である。

ねらい:欠品・過剰在庫

キーワード:ボトルネック、タクト

現代社会では、「必要なときに、必要なものだけを、すぐ欲しい」と、より短納期での供給が求められる。

納期に間に合わせるために、"在庫だけ"で対応する考えは、日々変化してやまない今日、販売機会を逃す等のリスクもあり、時代遅れだ。限られた時間、スペース、設備、そして、人員の中で、いかに効率化を図るかを追求し続けなければ生き残っていけない時代である。

目先の改善にとどまらず、全体最適の視点から、『1日の生産量』を制約する生産工程、つまりネック工程に生産能力向上のヒントが隠されている。

お客様の要求するタクトに合せて、生産工程は編成すべきである。お客様の要求するタクトとは、需要量を稼働時間で割ったものである。

ネック工程の能力がお客様の要求するタクトより小さい場合は、競争にならないため、生産設備能力を要求されるタクトに合わせられるように改善する。

お客様の要求タクトを満足する場合は、ネック工程以外は設備能力に"ゆとり"があるということなので、設備能力に余裕があっても人は遊ばせない作業編成(仕事量に応じた作業内容・範囲と編成人員の組み替え)を計画する。

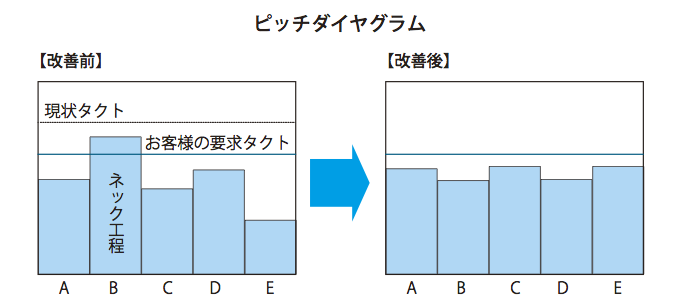

図はピッチダイヤグラムといい、AからEまでの各工程において1つ製品を流す作業時間を棒グラフで表している。現状タクトはB工程での作業時間が長く、お客様の要求タクトを超えている。また、最も作業時間が少ないのはE工程で、作業者の手が空いてしまっている。

改善後はBの作業時間が短くなるように作業改善を施したり、作業自体を他工程に振ったりした結果、お客様の要求タクト以下の時間で作業できるようになった。

【テーマ例】

現場改善/工場建設/品質保証/生産技術戦略/設備改善/IE・標準時間設定/TPM ほか

詳しく知る >

【テーマ例】

購買調達改革/物流改革/倉庫改善/在庫削減/リードタイム短縮/SCM ほか

詳しく知る >

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。