【001生産管理概論】 生産管理とは

生産管理のべからず集

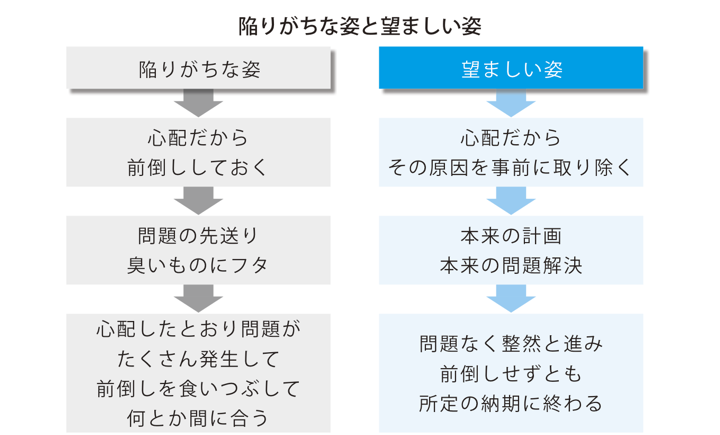

終わるかどうか心配なときに、締切を早く設定するのは人間の自然な発想。しかし、不確定要素がつきものの個別受注生産では、その日程計画が悪い結果を生むことがある。

ねらい:コスト

キーワード:前倒し、問題解決

個別受注生産における日程計画では、仕様・物量・作業能率などの不確定要素が多いため、遅れを心配し、安全を見て前倒しの日程を設定することがある。早く始めて早く終わる指示をしておけば、遅れても大丈夫という考えである。

しかし、不確定要素がつきものの個別受注生産では、早く着手すればするほど、着手後の変更が入って手戻りが増えたり、部品欠品があって前に進まなかったりして、日程も思うとおりに進まず、加えて能率悪化というコスト面の問題も起こす。

また、たとえば調達品納期を前倒しで設定した場合、調達先が律儀に前倒し納期を守ってきたら、今度は早く届きすぎて受け取る自分達の置き場所がなく困る。調達先が納期どおり持ってきたモノを、自社の都合で「まだ要らないから」「置き場がないから」を繰り返していると、調達先がそれを見越して行動するようになり、先々での本当の納期遅れの原因となる。

「まだ持ってこないで」と言ってよいのは、指示した納期より早いときだけである。

心配だから前倒しするという思考は、心配の理由、すなわち実行上の問題をそのままにして、余裕設定のテクニックに逃げているだけと言える。

個別受注生産の計画段階で本来行うべきことは、それら実行上の問題を事前に取り除くことである。

生産管理部門の指揮のもと全部門をあげて事前検討をしっかり行い、たとえば仕様や物量の未確定、平準化計画の不足、調達先の高負荷などの心配の理由を排除することに注力すること。そして日程計画は前倒しのない本来の位置に戻し、本当に着手すべき時期までは、実行部隊が内容確定、不具合潰し、部品確保などをしっかり行えるようにすべきである。

そうして本当に着手すべきタイミングで整然と作業を開始すれば、日程・コスト両面で望む結果を得ることができる。

【テーマ例】

現場改善/工場建設/品質保証/生産技術戦略/設備改善/IE・標準時間設定/TPM ほか

詳しく知る >

【テーマ例】

購買調達改革/物流改革/倉庫改善/在庫削減/リードタイム短縮/SCM ほか

詳しく知る >

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。