【001生産管理概論】 生産管理とは

生産管理のべからず集

日程管理においては、問題をじっくり温めていても、傷を広げるだけである。「後の祭り」とせず、苦しくてもタイムリーに手を打って、その場で解決していこう。

ねらい:納期

キーワード:着手管理、途中管理

仕事が順調に進まず頭を悩ましているときほど、つい「問題がありそうだが、そのときになれば何とかなるだろう」と思いがちだが、そのときにどうにもならないという経験は誰にもあるはず。

「できなかった」段階で手を打つのを「行きあたりばったり」と言う。「遅れたという結果を知る」ことが日程管理ではない。「間に合ったという結果を得る」ことが、本当の日程管理である。

いくら日程表を大きく貼り出して「見える化管理」をうたっても、遅れの気配があった早い段階に「終わってもいないうちからできないと言うな」「まだあと○日あるのだから頑張れ」などと言っていては、日程管理のマネごとに過ぎない。さらにまずいのは、早い段階であればあるほど「先で何とかなるだろう」と思って、せっかく気づいた兆候を見て見ぬふりをすることだ。

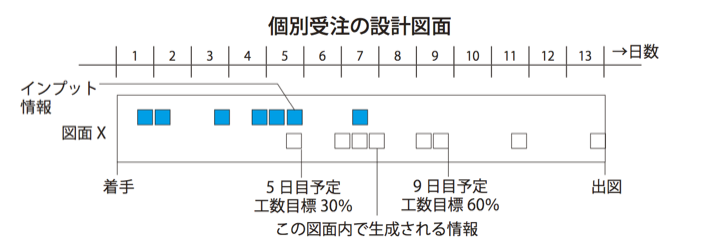

とくに個別受注の設計図面は、1つの図面の作成期間が数週間から数ヵ月と長いことが多く、途中でうまくいっているかどうか、本人にも本当のところはわからない。しかし、作成期間の始めのうちは「残り期間の中で頑張れる」と思いがちで、ひどいときは「予定どおり始まっていなくても気にしない」という姿を生んでいる。

遅れそうな兆候が途中で見えて、それにタイムリーに手を打って、「間に合ったという結果を得る」ことが、本当の日程管理である。そのための条件は次の2点である。

①正常・異常が自ずと見分けられる客観基準を設けること。

②見分けた異常の兆候に基づいて早期に対策を打つこと。危ないと気付いた時点で後回しにせず方策を考え抜くこと。

具体的には期間の管理単位を小さくして、重点を締切管理から着手管理と途中管理へ変えるのである。

着手管理:開始予定は完了予定を満足するように決めたもののはず。予定どおり始められなかった時点で、予定どおり完了しないのは必至と心得て、具体的な挽回策を打つこと。

途中管理:途中管理の目印となる設計情報を設ける(=何日目に何工数使ったところで何が決まっている、という標準日程)。目印の頻度は、取り返しがつくタイミングで。たとえば、遅れを休日出勤で取り戻すつもりなら、目印は各週の中に設けなければならない。

【テーマ例】

現場改善/工場建設/品質保証/生産技術戦略/設備改善/IE・標準時間設定/TPM ほか

詳しく知る >

【テーマ例】

購買調達改革/物流改革/倉庫改善/在庫削減/リードタイム短縮/SCM ほか

詳しく知る >

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。