【001生産管理概論】 生産管理とは

生産管理のべからず集

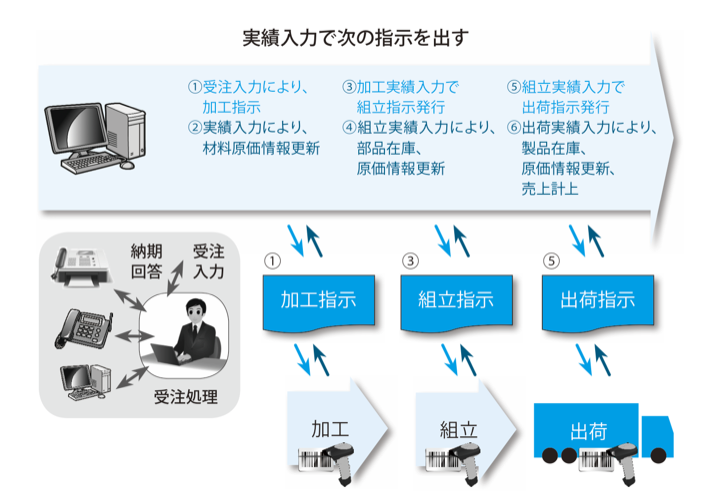

計画変更や現品差異は、計画・指示情報を先行して出すから発生する。今の生産と受注状況を評価して次にやるべきことだけを指示すれば、変更や差異は起こり得ない。

ねらい:欠品・過剰在庫

キーワード:情報精度、一元化

仕掛り・在庫、発注残のモノに対する情報精度は、現場の混乱に直結する。作業時にモノが多かったり、少なかったり、あるはずのモノがなかったり──このようなことを繰り返していると、どうなるだろう。自衛的に、一定量の在庫を抱えることで、在庫管理がさらに複雑化し、減るはずの在庫が減らないという結果となる。

つまり、"モノが動いたら同時に情報も更新される在庫の仕組み"でないと、生産現場の管理の道具としては有効ではないということである。

上記のような混乱を招かないためには、バーコードやタグを利用して、手を止めなくても「情報とモノの一元化」が図れるように工夫しけなればならない。

仕掛り・在庫が合わない一番の原因は、モノと情報精度が離れているからである。モノが動いたにも関わらず、その情報が入力されていない(モレ・忘れ)、数を間違えている(入力ミス)、モノを間違えている(品違い、伝票違い)などである。

計画変更や現品差異は、計画・指示情報を先行して出すから発生する。今の生産と受注状況を評価して、次にやるべき事だけを指示すれば、変更や差異は起こり得ない。

"先が判らないと不安だ"というのはよくわかる。先の見通しとしての計画情報の粗さと、次に何をやるべきかの作業指示情報の精度は、当然違ってしかるべきだ。

生産指示や製品ラベルの出力を、今の生産に合せて(実績入力)次の指示を出すような仕組みに革新することで、間違えや変更がなくなる。今の生産に合せて次の指示を出すためにも、情報とモノの一元化が必要だ。ただし、作業者が手を止めて情報入力に時間がかかる方法はよくない。作業工程の一環として「情報とモノの一元化」を仕掛りけとして取り組むべきである。

【テーマ例】

現場改善/工場建設/品質保証/生産技術戦略/設備改善/IE・標準時間設定/TPM ほか

詳しく知る >

【テーマ例】

購買調達改革/物流改革/倉庫改善/在庫削減/リードタイム短縮/SCM ほか

詳しく知る >

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。