コンサルタントの視点:トレーサビリティ管理とIoT

コラム

2017.09.07

昨今、品質不具合や欠陥による事故・トラブルが企業活動に多大な損失や悪影響を与え、新聞紙面を賑わすことが多くなってきている。

食品への異物混入をはじめとして、製品からの発火事故、国産自動車のリコールなど、枚挙に暇がない。

最近では、企業に対する不信感もあってか、アカウンタビリティ、ビジビリティ、そしてトレーサビリティが改めてクローズアップされている。

食品を例に挙げてみると、

アカウンタビリティとは、本当に安全で安心な加工がなされているか、産地や流通経路に問題はないか、企業が説明責任を果たすことである。

ビジビリティとは、この説明されたことをわかりやすく確認できるか、ということを意味する。食品に産地や流通経路、加工する工場の情報を表示するケースがこれに当たる。

トレーサビリティは、万が一不具合があった時に、影響範囲を特定できるのか、原材料、生産ロットを追跡できるのか、ということである。

ISOでは、「ある一連の業務に関する何かについて、その業務のある段階を基準にしてそれより先、又は、それまでを追跡し、その何かの起源、履歴、供された状態を明らかにすること」、「ある事物又は活動の来歴、適用、仕様、所在を、それらを見分けることのできる記録によって遡及追跡できる可能性」、と説明されている。

昨今の品質意識の高まりを背景として、トレーサビリティ管理への要求が増している。

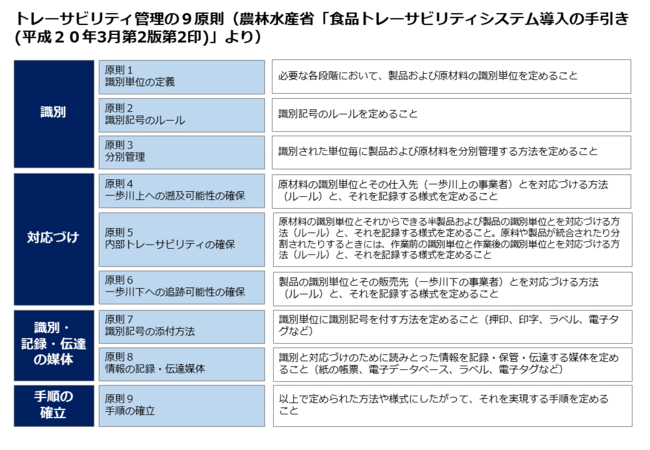

農林水産省「食品トレーサビリティシステム導入の手引き」を参照し、トレーサビリティ管理のポイントについて記載する。

トレーサビリティ管理の基本は、「識別と対応づけ」となる。

トレーサビリティ管理の仕組みを構築するためには、まず「識別単位」の定義が必要となる。固体単位、ロット単位、個別製品単位など、求める管理水準とコストのバランスを考慮しながら検討される。

次に、識別単位ひとつひとつに対して割り当てる「識別記号のルール」を定め、識別された単位ごとに製品や部品・原材料を分別する方法を定める。例えば、識別単位毎に生産ラインを分割したり、識別単位が変わる際に仕切りを入れる対応が見られる。

識別が可能となった後は、「対応づけ」である。原材料であれば、原材料の識別単位とその仕入先、工場内部であれば、原材料・半製品・製品の一連のプロセスにおける作業前後の識別単位を対応づける方法とその記録様式について取り決めを行う。

最近では、IoTの伸展を背景として、「識別と対応付け」のあり方が大きく変化しようとしている。

第1は識別単位の変化だ。部品や設備をはじめ、固体管理が容易となる。

私の経験では、一部の業界を除き、現状はロット単位の識別が大半だ。

ICタグやQRコード、RFIDなど、各種固体認証技術で部品や製造設備を識別し、一元的な管理が可能となる。

私が支援している産業機器メーカーA社でも、IoTを活用した部品の固体管理に取り組んでいる。

A社では、主要部品において、ネジ結合部からの油モレが問題視されていた。

①ネジ穴とネジサイズの交差組み合わせの最適化(隙間最小化)、②締付トルク値の保証、により油モレ対策のレベルアップを図っている。

具体的には、

- ネジ穴の加工寸法を固体単位で測定し、結果を記録・蓄積する

- ネジも同様に、固体単位の寸法を測定し、結果を記録・蓄積する

- ネジ穴とネジサイズの最適な組み合わせを見つける

- どのネジがどの部品に組みつけられたか、を記録・蓄積する

- 組付け作業時の締付トルク値を記録・蓄積する

- という作業プロセスを設計し、これらを自動化する。

実現に向けては、工具・測定機器と通信端末をソフトウェアで統合し、各品質特性値をデジタル管理できるシステムを構築している。

第2に対応付け範囲の変化だ。

センサーを介した情報収集、インターネットを介した情報通信が容易になることで、トレーサビリティ範囲は格段に拡大する。

「一歩川上・一歩川下」にとどまらず、サプライチェーン全体での一貫した情報管理が可能となる。例えば、サプライヤーの取引先をはじめとした間接取引先や流通・小売、ODM/OEMメーカーなどだ。

さらには、顧客の使われ方・使用状況の情報を監視し、事前に策を打つ運用も考えられる。

不具合発生時の被害拡大を最小化する従来型トレーサビリティ管理から、顧客情報をベースとした新たなサービス・価値を提供する"攻め"のトレーサビリティ管理への進化が期待される。

自社のトレーサビリティのあり方について、今一度見つめなおすタイミングではないだろうか。

コンサルタントプロフィール

チーフ・コンサルタント 神山 洋輔

千葉大学法経学部卒業後、2008年にJMAC入社。国内製造メーカーにおける生産戦略立案から現場改善・成果創出、工場建設支援まで、一貫したコンサルティングを行っている。

製造現場のオペレーションに踏み込んだ品質不具合改善をはじめ、未然防止・再発防止システム構築など、設計開発、生産、調達、品質保証との連携プロジェクトに多くの参画実績がある。

まずはお気軽にご相談ください。

自立・自走できる組織へ

信頼と実績のJMACが、貴社の現状と課題をヒアリングし、解決策をご提案します。

![JMAC 日本能率協会コンサルティング [JMAC]](/assets/img/common/logo_sp.svg)