マツダが追求し続ける「フレキシブル生産」の先

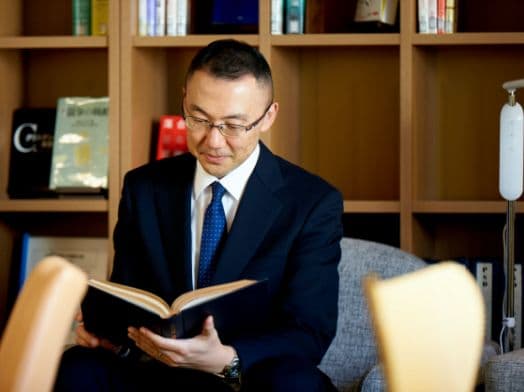

マツダ株式会社

執行役員 生産技術・物流・カーボンニュートラル・コスト革新担当

弘中 武都 氏

弘中 武都 氏プロフィール:1988年入社。2014年第4パワートレイン製造部長、2016年マツダパワートレインマニュファクチャリング(タイランド)Co.,Ltd.上級副社長、2018年同社社長兼CEO、2020年技術本部副本部長、2021年技術本部長、2022年執行役員 生産技術・物流担当を経て2022年6月から現職

マツダ株式会社

設立:1920年(大正9年)1月30日/資本金:2,840億円/従業員数:単体23,266人、連結48,750人(いずれも2022年3月期)/事業内容:自動車の製造・販売

業界のビッグプレーヤーを凌ぐ高い生産効率と投資効率を目指し、開発設計、生産技術、生産が連携したものづくりの革新を推進。カーボンニュートラルの視点も加えたマツダの未来とは。

スモールプレーヤーこその革新的効率化

自動車業界を取り巻く環境は「100年来の大変革期」に入っています。カーボンニュートラルなどへの対応に代表される外部環境の変化は非常に加速し、激動の時代になっているため、これらの対応の成否が生き残りを決めていくことになるでしょう。

マツダの販売世界シェアは2%となっており、自動車業界においてはスモールプレーヤーです。2%というと、たとえば学校のクラスにずば抜けて絵がうまい生徒や、好きなことに没頭して何かを極めてしまう子が1人や2人いたでしょう。私たちは、自動車業界においてそのような存在でありたいと思っています。

ゆえに、多車種混流生産を極め、ビッグプレーヤーを凌ぐ「高い生産効率と投資効率」が不可欠です。これを実現していくためには、「保有する資産を最大限使い切っていくこと」が重要だと考えます。これまで築き上げてきた技術資産を大切にし、磨き上げていくことによって多種多様の商品を柔軟に、そして効率よく生産していくことができる「フレキシブルな生産」を実現することが重要なのです。

❶は、マツダのモノづくり革新の考え方を示したものになります。縦軸のフレキシビリティと横軸のコモナリティは相反する特性でありトレードオフの関係にありますが、私どものモノづくり革新はブレイクスルーでこれらを両立させ、単独車種の生産に匹敵する高い生産効率を目指します。そのブレイクスルーの着眼点が、「一括企画」「コモンアーキテクチャー(CA)構想」「フレキシブルライン構想」の3点です。これにより多品種・少量、あるいは少品種・多量のどちらでもない、「変種変量の生産」が実現しました。

理想構造と理想工程の追求

これまでは車種ごとに開発を行い、個別の最適を追求した結果、車種ごとに構造が異なっていました。その結果、工程や設備も車種ごとにバラバラ。お金や工数などのリソースを車種ごとにフルスケールで投入し、開発、生産とも効率的ではありませんでした。「一括企画」とは、5年から10年先の全商品を同時に企画するもので、商品の多様化へ対応するとともに、生産効率を一段と高めます。そして、これをベースに各車種間で開発と生産のコンセプトを共通化するのがコモンアーキテクチャー(CA)構想です。

CA構想では、車格や排気量の違いを超えて各ユニットの理想を追求した基本コンセプトを共通化し、構造を同質化する相似形のような商品構造としています。こうしてボリューム効率とフレキシブル性を同時に高めることが可能になりました。フレキシビリティは、車両構造を企画設計する段階から組み込まれているのです。また、フレキシブル生産の実現には、過去からの取り組みや活動を着実に積み重ねていくことも求められます。

こうした活動を、私どもは「生産ビルディングブロック構想」として推進しています。❷に示すのはそのステップを示したものです。ステップ1~3がフェーズ1、ステップ4がフェーズ2となっています。

各ステップをエンジンのシリンダーブロックを例に簡単に説明します。

ステップ1ではスカイアクティブエンジンの一括企画によるコモンアーキテクチャー構想への取り組みを始めて、それ以降、どの排気量のエンジンでも商品進化の自由度を阻害しない条件の中で、固定要素として加工、搬送の基準を定めました。同じ設備で加工混流が可能となるベースをつくり、最新の6気筒エンジンでも、この同じ設備で対応しています。

ステップ2では汎用設備だけで加工できる工法を追求し、汎用設備のみで生産ラインを構成することに取り組みました。

ステップ3では設備本体を汎用化する一方で、ワークを把持する治具を極小化することに取り組んでいます。車体組立の領域においても、同様のステップです。このように固定と変動の定義を見直し、製品進化にもフレキシブルに対応できるよう、工程側をセル化、モジュール化することで生産ラインや設備の汎用化が促進され、フレキシブルに生産を可能にしています。このコンセプトは、現在グローバルに展開中です。

長年培ってきた匠の技をDXで量産化

フレキシブルラインをさらに進化させる生産ビルディングブロック構想には、フェーズ2(ステップ4)があります。フェーズ2の目的は、カーボンニュートラルなど大きな変化へ即応するために、これまで以上に柔軟に対応できる生産システムを画期的かつ短い期間で、量産準備を高速化すること。フレキシブル生産を「スピード」という軸でさらに進化させていくものです。これまでは試作型を製作し、機能や生産性を検証してから量産型の製作に入っていました。

こうした検証を机上の「事前検証」することで、このプロセスをなくし、全体の期間を短縮していきます。また、この事前検証の精度を向上させていくことで問題の発生を未然に防ぎ、試作型をなくしても量産型での検証期間を短縮できるようになりました。

フェーズ2のイネーブラー(目的達成を可能にする手段)は、「モデルベース開発」「デジタルトランスフォーメーション」「サイバーフィジカルシステム」の3つ。これらの取り組みは生産準備の効率化はもちろんですが、お客さまへの提供価値の向上にも応用しています。

事例を2つ紹介します。まず、マツダの商品の特色のひとつである「ソウルレッド」に代表されるボディカラーの〝高意匠色〟の実現です。従来の実機によるトライアンドエラーではなく、これまで培ってきた計測技術や塗膜設計の技術を活かし、各要素をモデル化することで工法を決定し、量産準備を短縮化しています。

もうひとつが、私どもが「魂動デザイン」と呼んでいるデザイン意図を量産で再現する取り組みです。魂動デザインにおいては、たった数ミクロンの面形状の違いにより、デザイン意図とかけ離れていきます。デザイナーの意図を製品に忠実に再現するために、形状そのものの三次元的な流れをゼブラ模様で可視化し、デザインデータ、成形CAEから実車まで同じ物差しで一気通貫につくり込んでいきます。つまり、最高級の難易度をデジタル上で「魂動デザイン」としてつくり込み、職人技を量産化できるようになったのです。たとえば、ミクロレベルにこだわった「金型」製造です。

この金型こそ、従来は匠の職人技が不可欠でした。この匠の技を、IT機器を活用して技能を数値化(❸)。技能カルテをもとにリアルタイムに数値化しながら、体の使い方そのものを指導することで、短期間に高い技能を持つ人材を育成することが可能になりました。

カーボンニュートラルの実現へ挑戦していく

取り組みの効果を❹に示します。生産工程における「製品進化の容易性」を横軸に、「台数対応の容易性」を縦軸にした2軸で評価したものです。

これまでの機械加工や車体のサブラインでの大がかりなスクラップ&ビルドで繰り返してきたやり方から、変動部のみを極小化し、専用設備として準備するやり方に進化させることで、車種を超えての汎用設備の活用が可能になります。つまり、専用設備だけを変更すれば量産準備をできるということで効率化につなげています。

最後に、フレキシブル生産の進化がもたらす、カーボンニュートラルへの貢献についてお話しします。マツダは2035年に自社工場でのカーボンニュートラルの実現へ挑戦することを表明しています。工法、工程を革新することで、加工エネルギーを低減し、省エネを進めます。また量産準備プロセスも革新し、現地での準備活動期間を短縮させることで、すべての使用エネルギーを削減していきます。

フレキシブル生産をスピード軸にカーボンニュートラルという視点を加え、さらに進化させていきます。

講演後、JMAC代表取締役社長・小澤勇夫と

※本稿はJMAC発行の『Business Insights』75号からの転載です。

※社名、役職名などは発行当時のものです。

会社情報

JMACライブラリ

-

コラム

JMACコンサルタントがコンサルティングの現場で得た経験や知見、問題解決の視点などをコラムで紹介しています。

-

Business Insights(広報誌)

経営トップのメッセージ、JMACのコンサルティング事例を掲載した広報誌『Business Insights』を公開しています。

-

JMAC TV

JMACが提供する動画配信ストリーミングサービスです。産業界とあらゆる関係組織の経営革新活動の一助として人と組織の成長を支援し、広く社会に貢献することを目的としています。

-

経営のヒント

日本を代表する企業の経営トップの方から、経営革新や価値創造の実例、経営のヒントとなる視点や考え方を伺いました。

-

用語集

JMACコンサルタントがわかりやすく解説するオリジナルの用語集です。基本用語から重要用語までを厳選しています。

-

書籍

JMACコンサルタントが執筆・監修した書籍、技術資料、その他出版物を紹介します。