第3回 点検の種類と保全システムへの反映

「信頼できる」とは設備トラブルを防止できるシステムである。設計寿命まで設備を駆使して限界まで使用するための現場情報を組み込み、寿命保証が十分であるか否かも保全システムで管理すべきである。以上を前回までに述べた。

今回は、多くの現場で日常的に行われている「点検」について触れたい。

点検とは

点検とは、「不具合がないかどうかを検査すること」である。実は「検査する対象」と「不具合の定義(判断)」により、つくり上げる保全システムも異なってくるのだ。

まずは一般例から取り上げてみよう。「点検基準書」といわれるものには、

●設備運転中に異音なきこと

●設備稼動中の空気圧が十分であること

など、検査の対象と、不具合の判断基準が示されている。ここで判断基準が定量的かどうかという議論も大切であるが、次の機会に譲っておく。

故障メカニズムごとの検査対象と不具合の定義とは

故障に至るメカニズムをシンプルに示すと、次のとおりとなる。

- 部品を設計または選定する際、故障を防ぐために必要な強度は、設備運転時に部品にかかるストレス(負荷)に安全係数を見積もって決められる。想定以上のストレスがかかれば、設計寿命前に故障を引き起こす。

- 部品は劣化する宿命にあり、その進行が設計時の想定どおりならよいが、異常なスピードで劣化が進めば、設計寿命前に故障を引き起こす。

- 劣化が使用限界に近づくと、使用限界前に取り替えることになる。使用限界の判断を誤れば、故障となる。

- 使用限界を迎えようとしていても、延命処置により使用時間を延長できる部品もある。その延命処置が正しくなければ、故障となる。

この1〜4のメカニズムごとに、検査対象と不具合の定義(判断)を考えると、

- ストレスを検査し、想定以上のストレスがかかっていないか判断する。

- 劣化進行を検査し、想定以上に劣化が進んでいないかどうか判断する。

- 使用限界かどうか検査し、取替えが必要かどうか(延命処置があるかどうか)判断する。

- 延命処置の良し悪しを検査し、その対策が有効かどうか判断する。

- という4つの点検があることがわかる(ここで、取替え後の組立精度が正しいことを前提とする)。

前述の「点検基準書」の一般的な例は、3.の点検に相当する。

突発故障を防ぐためには、当然、3.の点検から取り組んでいく。筆者も最初に保全システムを構築する際は、3.の点検から始める。使用限界の可否判断をつくり上げることが重要なのである。

しかし、突発故障がなくなったから(あるいは減ったから)、今の保全システムは大丈夫だと安心せず、まずは延命処置の余地がないのか議論してほしい。TPMの書籍やテキストでは、「異常時の処置」として述べているが、正しい延命処置について明確になっていないケースも多い。

さらに、「ストレスの検査と異常の改善」「劣化パターンの検査と異常の改善」を目指せば、設計寿命までその保証が十分であるか否かを管理できる保全システムがつくり上げられる。

テーマから探す

連載タイトルから探す

JMACライブラリ

-

コラム

JMACコンサルタントがコンサルティングの現場で得た経験や知見、問題解決の視点などをコラムで紹介しています。

-

Business Insights(広報誌)

経営トップのメッセージ、JMACのコンサルティング事例を掲載した広報誌『Business Insights』を公開しています。

-

JMAC TV

JMACが提供する動画配信ストリーミングサービスです。産業界とあらゆる関係組織の経営革新活動の一助として人と組織の成長を支援し、広く社会に貢献することを目的としています。

-

経営のヒント

日本を代表する企業の経営トップの方から、経営革新や価値創造の実例、経営のヒントとなる視点や考え方を伺いました。

-

用語集

JMACコンサルタントがわかりやすく解説するオリジナルの用語集です。基本用語から重要用語までを厳選しています。

-

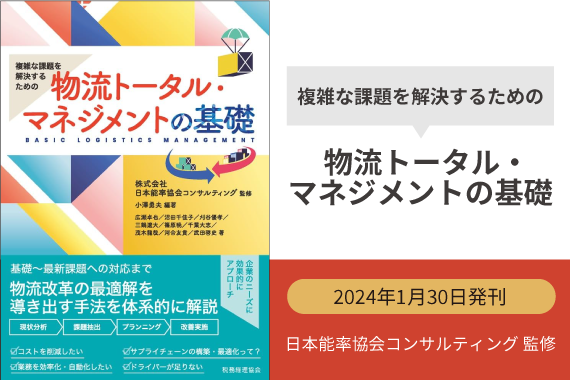

書籍

JMACコンサルタントが執筆・監修した書籍、技術資料、その他出版物を紹介します。