第3回 生産技術がダントツ化している会社は競争力がある(1)

―製造業の強さと生産技術―

第2回ではインダストリー4.0の良い要素も活かしつつ、日本の「強み」を活かしていくことが大切であると述べた。その「強み」とは、日系ものづくり企業と海外勢を比較すると「ものづくりの基盤力の強さ」「生産技術力の強さ」「組織力の強さ」である。その中でも今回は「生産技術力の強さ」について考えていきたい。

「生産技術の未来」アンケートから見えるもの

今回のコラムでは、2014年に行われた日本能率協会(JMA)の廣瀬主幹を中心に筆者も協力して行った「生産技術の未来」のアンケート調査をベースに論じていきたい。

このアンケートは、JMAの会員企業のうち製造業を対象に行ったものである。回答数は307件で、回答者の特性として大企業が比較的多いことや、職位としては課長以上の回答者が多いことがあげられる。また、業界は日本全体の業比率とほぼ近似している。

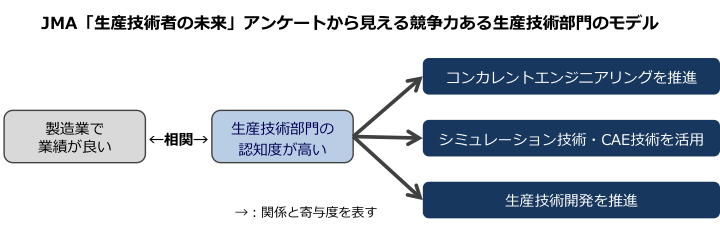

それではアンケート調査の内容を述べていきたい。まず、個人的に興味深かったのは、企業業績と「生産技術部門の社内認知度が高い」という項目の相関性が高かったということである。社内認知度が高いということは、生産技術部門が活躍していると容易に推察できる。もう少し解釈を広げると、少々雑ぱくであるが、「量産することがうまい」とも言える。この「量産することがうまい」ということは、量産しやすい生産設計(商品性も活かしつつ、生産しやすい設計)にしていることや、量産のための設備やライン、そして生産方式などの「生産システム」をうまくつくっていると推察できる。この仮説をアナロジーし、社内認知度が高い生産技術部門とはどのような特性があるのか、掘り下げていきたい。

生産技術部門の「新三種の神器」とは

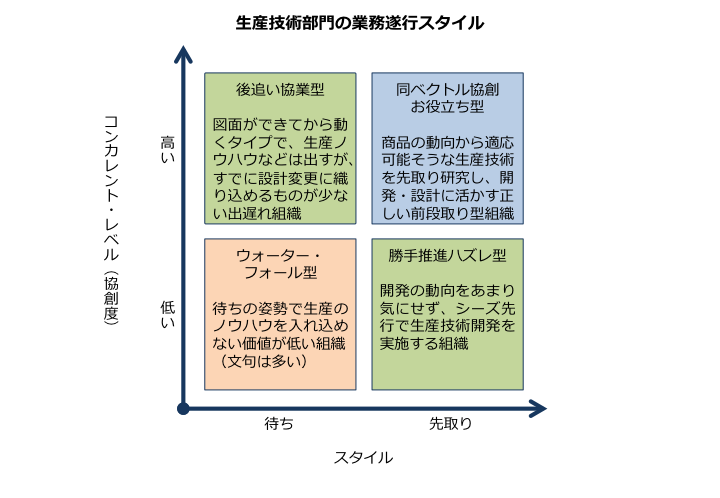

社内認知度が高い生産技術部門について、アンケートの回答をもとにモデル化したものが下図である。

社内での認知度が高い生産技術部門ほど、良い製品づくりのための「コンカレント・エンジニアリング(CE)」に積極的に取り組み、「シミュレーションやIT・バーチャル技術」を積極活用している傾向がある。さらに、生産技術開発(工法・設備)にも積極的に取り組み、その満足度も高いというものである。

確かにこの3つがしっかりできている会社は「ものづくり」に強く、生産技術部門も強く、事業貢献していると実感する。誠に勝手ではあるがこの3つを生産技術部門「新三種の神器」と名付けたい。

この「新三種の神器」についてはある意味では生産技術部門のファンダメンタルな部分であるが、コンサルティングの現場で多くの会社を見させていただくと、「知っている」「できているつもり」が多いことを改めて思う。コスト低減や品質向上などの目的・目標に向かって、トコトン実施しているところは、やはり事業貢献度合いも高い。

古くて新しい課題「コンカレント・エンジニアリング(CE)」

前号でも述べたように、日本の組織力を活かしてコンカレント・エンジニアリングを推進する必要があるが、実際にはそのゴールのあり方と取組みには各社でバラツキがある。

誰もが製品のコスト・品質の7割は設計で決まるということを知っていながら、そのバラツキが発生してしまう。良い取組みができている会社では、より「上流」に、より「革新的」に、より「先取り」して生産技術部門が動いている。

■上流でのコンカレント・エンジニアリング

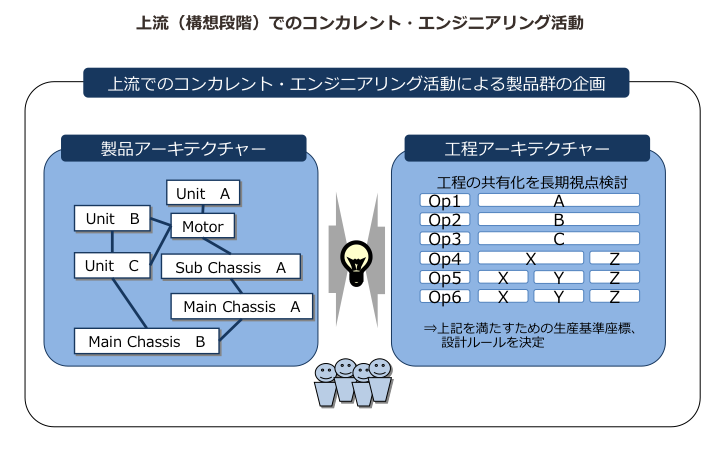

まず「上流」について論じる。前号でも述べたように、これからの製造業は製品のアーキテクチャーで勝負が決まると言われている。そのアーキテクチャーを決める時点で生産技術部門が商品性も担保しつつ、生産要件を入れていくことが大切である。また、範囲としては一商品で考えるのではなく、製品群として広域に対象を捉え、かつ将来のモデルチェンジも見越して考えていくことが重要である。

製品アーキテクチャーを考える際に生産技術としてもう1つ大切なことは、次世代の工程も同時に考えていくことである。これを筆者は「工程アーキテクチャー」と呼んでいる。この検討のコンカレント(同時並行検討)も将来の工程に大きな影響を与える。

たとえば、製品群で設計を考えながらも、その群を同一ライン、共通ラインで生産できるように考えるには、上流で共通基準座標や、形態・形状の同質化、加工・組立単位などを深く考える必要がある。こうした取組みにより、将来にわたって対象新製品やその群の製造コスト、モデルチェンジコストを大幅に抑制できるのである。

これが「上流」でのコンカレント・エンジニアリング活動であり、将来にわたり大きな成果を生む本質的なコンカレント・エンジニアリングのである。逆にあまり効果が小さいコンカレント・エンジニアリング活動は、開発・設計・生産技術が集まって、寸法や公差の調整を行っているレベルのものである。技術的には必要なことではあるが、会社として商品群として大きな効果を得ることにはつながらない。

■生産技術的にも進化する(新たな工法・つくり方を導入する)

2つ目の「革新的」とは、コンカレント・エンジニアリングの活動時に、製品技術的に設計的にも進化することは大切であるが、生産技術的にも進化することがより大切であるということを意味している。

たとえば、新製品の立上げ時に毎回とはいかないまでも、ダントツのコスト低減や品質向上を行うための新工法なども取り入れること、その工法を達成できる形状や構成に製品をつくり込んでいくことが重要である。新工法の採用時は、これから設計図を描くからできることも多いはずである。生産技術部門は新製品の立ち上げ時に「生産準備」だけを行うことが仕事だと勘違いしている会社があるが、技術部門であることから、イノベーションを起こしていくこと(=新たな工法・つくり方も導入していくこと)も重要である。これが競争力をつけるための仕事であることを、再認識する必要があると改めて思う。

■先取りして「お役立ち」する

3つ目の「先取り」とは、仕事のスタイルと前準備のことである。

まず仕事のスタイルとして、生産技術部門の上流である開発・設計のアウトプットを待ってから仕事をする、いわゆる「ウオーターフォール型」はコンカレント・エンジニアリングがうまくいかない典型である。そのような部門ほど、前工程(開発・設計)に対する文句は多い。文句を言うくらいなら、自らアウトプット(たとえば図面)を生産しやすいように変える行動が大切である。生産しにくい図面が出てくるということは、自らが開発・設計に関与せず、生産要望も入れ込んでいないということで、むしろ己を恥じるべきである。自ら動かず図面の批評はいわゆる「後出しジャンケン」と同じスタイルである。

前準備とは、新製品の開発段階やその前から、その商品性を実現できて生産性も高い工法を前回りして開発し適応するなど、製品として採用しやすくしておくことである。これらはいかに開発・設計部門に貢献できるかということだが、この先取りによる「お役立ち」が結果的には良い製品・良い生産を生むことになる。

真のコンカレント・エンジニアリングを行うためには

高いレベルでコンカレント・エンジニアリングを行うには、3つのポイントがあると考える。

■ポイント1:製品面・生産面の目標を高く

1つは製品面・生産面の目標を高くすることである。

たとえばコスト低減の目標が高い場合(50%減など)、開発・設計・生産技術部門が協力せざるを得なくなる。中途半端な目標では各部門の活動で目標を達成できてしまい、協力もしないという構造になってしまう。

■ポイント2:製品や設計面の知識を上げる

2つ目は、生産技術部門が製品や設計面の知識を上げることである。

たとえば、開発・設計部門から図面が出された際に「つくりにくい」だけでは生産設計上の改善とならず「評論家」である。正しくは、「つくりにくいので、造形・寸法・公差を●●●にしたい、その場合でも製品性能には▲▲▲という理由で影響がない」と言えることである。

要は設計のことも考慮したうえで提案することが組織としての生産性も生むのである。また、これを作図の手戻りがないよう構想段階で摺り合わせることも重要である。組織全体としては、設計部門が作図して、生産技術の意見を聞いて図面修正となると工程全体で見ると手戻りが発生して効率を落とすことになる。

■ポイント3:関連部門で人材交流

3つ目のポイントは、人材交流である。

結局のところコンカレント・エンジニアリングは関連部門のコミュニケーションと知識が高まらないと、うまくいかない側面がある。しがたがって、開発・設計部門と生産技術部門で人事ローテーションを行うことで、相互の知識が向上して人間関係もでき、コンカレント・エンジニアリングがうまく回る会社が多い。

関連して、意外に部門の座席レイアウトも大切で、開発・設計部門と生産技術部門が同じフロアにいる会社はうまくいっていることが多い。物理的に部門が近くなることで、心の壁もなくなっていくと理解できる。さらに開発・設計部門と生産技術部門の部門長同士の仲が良いと、うまくいくことが多いことも付け加えておく。

今回は、生産技術力の強さとして「新三種の神器」を取り上げた。その中でも古くて新しい課題であり、大きな事業成果を得る「コンカレント・エンジニアリング」について述べた。ぜひ、ご自分の会社のコンカレント・エンジニアリングのレベルを再確認していだきたい。「できているつもり」ではなく「トコトンできている」ことが重要である。

テーマから探す

連載タイトルから探す

JMACライブラリ

-

コラム

JMACコンサルタントがコンサルティングの現場で得た経験や知見、問題解決の視点などをコラムで紹介しています。

-

Business Insights(広報誌)

経営トップのメッセージ、JMACのコンサルティング事例を掲載した広報誌『Business Insights』を公開しています。

-

JMAC TV

JMACが提供する動画配信ストリーミングサービスです。産業界とあらゆる関係組織の経営革新活動の一助として人と組織の成長を支援し、広く社会に貢献することを目的としています。

-

経営のヒント

日本を代表する企業の経営トップの方から、経営革新や価値創造の実例、経営のヒントとなる視点や考え方を伺いました。

-

用語集

JMACコンサルタントがわかりやすく解説するオリジナルの用語集です。基本用語から重要用語までを厳選しています。

-

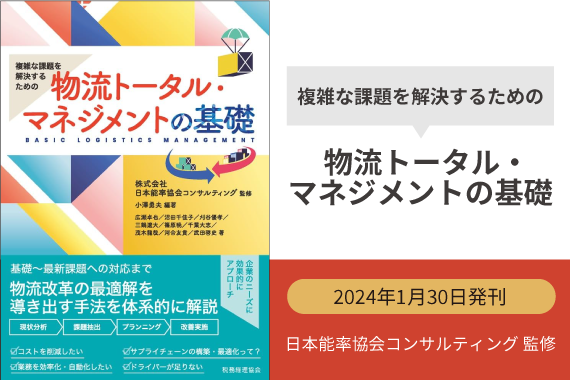

書籍

JMACコンサルタントが執筆・監修した書籍、技術資料、その他出版物を紹介します。